Rasterwalze

Die Rasterwalze oder auch Aniloxwalze (engl. Anilox Roller) hat im Kurzfarbwerk – wie es in der Druckindustrie beispielsweise im Flexodruck, im Offset-Zeitungsdruck oder im wasserlosen Offsetdruck Verwendung findet – eine zentrale Bedeutung für die konstante und homogene Dosierung der Farbmenge während des Druckvorgangs. Sie ist das „Herzstück“[1] des Anilox-Kurzfarbwerks und insbesondere im Flexodruckfarbwerk das „Kernelement“[2] bei der Übertragung der Druckfarbe auf die Druckplattenoberfläche.

Geschichte und Entwicklung

Eine historisch fundierte Schilderung zur ersten Erscheinung der Walzen ist nicht möglich. Quellen aus entsprechender Fachliteratur besagen, dass der englischsprachige Ausdruck „anilox roll“ von den sogenannten Anilindruckfarben stammt, die schon im 19. Jahrhundert beim Drucken von Tapeten eingesetzt wurden. Sicher ist, dass die ersten Metallwalzen schon gegen Ende der 1930er Jahre eingesetzt wurden, um einen homogenen Farbauftrag auf entsprechendem Bedruckstoff zu erzielen.

Der dadurch entstandene Anilindruck konnte sich jedoch erst gegen Ende des Zweiten Weltkrieges auf die Produktion der Rasterwalzen richtig auswirken. Weiterentwicklungen im Bereich der Einfärbesysteme lassen sich erst wieder in den 1970er Jahren zurückverfolgen.

Die Einführung dimensionsstabiler Druckformen führte dazu, im Flexodruck auch feine Raster erzeugen zu können. Der Farbtransport über Metallwalzen wurde durch mechanisch gravierte Rasterwalzen aus Kupfer und Chrom optimiert. Nun war es möglich, Rasterweiten von bis zu 48 Linien je Zentimeter (L/cm) zu drucken. Der zu diesem Zeitpunkt zunehmende Rasterdruck forderte nach feinfühligere Einfärbesystemen, um gezielte Farbaufträge erreichen zu können. Rasterwalzen waren dafür eine gute Lösung. Die Farbzuführung erfolgte durch Tauchwalzensysteme. Überschüssige Farbe wurde durch Quetschwalzen dosiert. Nachteil des Verfahrens war die hohe Tonwertzunahme. Als Alternative zur Quetschwalze setzte man Einfärbesysteme ein, welche durch Rakeleinrichtungen zur exakten Dosierung der Druckfarben ausgestattet waren. Das zunächst mitläufige Rakel (Positiv, < 90°) wurde aufgrund der hohen Tonwertzunahmen durch eine gegenläufige Rakelung (Negativ, > 90°) verbessert. Durch diese Art der Rakelung konnte eine effizientere Farbübertragung gewährleistet werden.[3]

In den 1980er Jahren konnten Entwicklungen im Bereich der Farbzuführung durch Kammerrakelwerke weiter vorangetrieben werden. Das geschlossene System hatte den Vorteil, bei weitaus höheren Druckgeschwindigkeiten ohne Veränderungen der Viskosität, Farbe zu übertragen.

Entwicklungen an der Walzenoberfläche führten dazu, dass die bis dato verwendete Chromwalze, mit der Rasterfeinheiten von bis zu 200 L/cm hergestellt werden konnten, durch eine Keramikwalze verdrängt wurde. Bislang wurde die Gravur mechanisch betrieben. Nun war aufgrund der höheren Porosität und Oberflächenhärte der Chromoxid-Keramik-Schicht eine Gravur durch Laser zur Näpfchenerzeugung nötig. Verwendete Laser zur Näpfchengravur an der Keramikrasterwalze unterscheiden sich durch ihre Brennpunkte, welche zu einer mehr oder weniger feinen Näpfchengravur führen. Neben Entwicklungen an der Oberfläche zur Keramikschicht sollte mit der Einführung von Sleeves ein schneller Auftragswechsel ermöglicht werden. Oft bringt dieser ein Wechsel der Farbbelegung der Druckwerke, sowie von der Rasterwalze zu dosierenden Farbvolumina mit sich. Daher war es naheliegend auch Rasterwalzen als wechselbaren Sleeve auszuführen.[4]

Aufgabe und Funktion der Rasterwalze

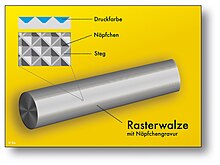

Die Rasterwalze ist Bestandteil eines Druck-Farbwerks. Sie ist das Speichermedium, das eine notwendige und definierte Farbmenge während des Druckvorgangs konstant zur Verfügung stellen soll. Auf der Oberfläche der Walze, die aus Keramik oder Chrom besteht, befinden sich winzig kleine, gleichmäßige Näpfchen oder Zellen (Kalotten), mitunter auch Linien (Haschur), die anhand verschiedener Gravurverfahren eingraviert werden. Die nicht vertieften Stellen nennt man Stege, die Vertiefungen in der Regel Näpfchen.

Der Farbauftrag erfolgt meist über ein Kammerrakelsystem.[5] Aber auch Tauchwalzensysteme mit zwei oder drei Walzen und Anspülung durch Farbkartuschen[6] sind im Einsatz. Mit Hilfe einer gegenläufigen Rakel (seltener im Quetschdruck) wird die Rasterwalzenoberfläche, also die Stege, von überstehender Farbe befreit. Somit verbleibt nur in den Vertiefungen eine definierte und damit kontrollierbare Farbmenge. Die Rasterwalze überträgt die Druckfarbe auf die nächste Walze oder wie im Flexodruck direkt auf das Klischee, indem sich die Vertiefungen immer gleichmäßig entleeren. Die Entleerung ist jedoch nie komplett, es findet bei jeder Rotation der Walze innerhalb der Näpfchen eine Farbdurchspülung statt. Durch die Rotation der Rasterwalze und die damit einhergehende gleichmäßige Farbauf- und -abnahme wird das Farbwerk mit einem definierten und reproduzierbaren Farbvolumen versorgt.

Entscheidende Parameter für die übertragene Farbmenge sind die Formgebung der Näpfchen, ihre Geometrie, die Öffnung sowie die Materialkomponenten der Rasterwalze selbst.

Aufbau

Der Grundkörper besteht aus Stahl, Aluminium oder faserverstärktem Kunststoff. Nach Art der Walzenoberfläche werden zwei Walzen unterschieden, die Chromrasterwalze und die Keramikrasterwalze.

Rasterwalzenarten

Es werden nach derzeitigem Stand zwei Walzen unterschieden. Diese zeichnen sich durch ihre jeweilige Oberflächenschicht aus. Diese kann aus Chrom oder Keramik beschaffen sein.

Chromrasterwalzen

Die ursprüngliche Bauart der Rasterwalze war die Chromrasterwalze. Der Walzenrohling besteht aus Stahl oder Edelstahl auf den eine Kupferschicht aufgalvanisiert wird. Nach der Gravur erfolgt eine galvanisch aufgebrachte Schutzverchromung zur Erhöhung der Verschleißfestigkeit. Der Name Chromrasterwalze bezieht sich auf die äußerste Schutzschicht.

Chromrasterwalzen haben sich jahrzehntelang in Druckwerken mit 3-Walzensystem im Quetschdruck bewährt. Bei Druckwerken mit Rakel ist dagegen der Verschleiß recht hoch und die Lebenszeit dadurch kurz. Rasterweiten bis zu 200 Linien/cm sind möglich. Die Gravur ist bei der Dosierung und Übertragung ein wichtiger Faktor für das zu erbringende Chromwalzenvolumen, daher sollte diese Gravur präzise erfolgen. Danach wird die Walze verchromt, was als Verschleißschutz dient. Die Herstellung der Näpfchen an der Chromrasterwalze geschieht mechanisch mittels Molette, elektronischem Schlagen mit einem Diamanten, oder durch Ätzung. Während die Chromrasterwalze ein hohes Volumen der Näpfchen erzielt und als sehr verschleißfest in Bezug auf die Farbübertragungseigenschaften gilt, hat sie eine geringe Lebensdauer von sechs Monaten bis zu einem Jahr.

Da diese Bauform nicht optimal war, hat man an der Walzenoberfläche gearbeitet, was dazu führte, dass 1980 die erste Keramikrasterwalze verfügbar war, die eine höhere Oberflächenhärte und damit eine längere Funktionsdauer bot. Nachteil ist der höhere Preis gegenüber der Chromwalze.

Keramikrasterwalzen

Die Chromoxidkeramikschicht wird in einem thermischen Beschichtungsverfahren, der Plasmabeschichtung, auf die Walzenoberfläche aufgebracht. Ein Hochgeschwindigkeitsplasmastrahl schmelzt metallische und nicht metallische Werkstoffe auf. Die Näpfchenherstellung an der Keramikrasterwalze erfolgt durch Laserverfahren. Eingesetzte Laser heißen [[CO2-Laser]], YAG-Laser und Faser-Laser.

Durch den homogenen Schichtaufbau der Walze ist eine exakte Gravur möglich, was wiederum zu Vorteilen für das Entleerungs- und Wiederbefüllungsverhalten der Walzen führt. Zunächst wurde ein Co2-Laser zur Näpfchenherstellung verwendet. Die Wirkungsweise des Lasers führt bei Eintreffen des Laserstrahls zum Schmelzen der Keramikschicht. Dabei wird ein Kraterrand erzeugt, der bei Wiederholen des Vorganges immer höher wird und so ein Steg entsteht.

Vorteile des CO2-Lasers sind die Erzeugung einer geschlossenen Oberfläche, eine geringe Verschmutzung und eine homogene Einfärbung. Nachteil ist die Herstellung grober, unreiner Näpfchen. Um noch feinere Gravuren für kontrollierte Farbaufträge erzeugen zu können, wird seit Ende der 1990er Jahre ein YAG-Laser verwendet, der es möglich macht, Rasterfeinheiten bis zu 500 L/cm zu gravieren. Die Näpfchengravur erfolgt durch Verdampfen des Materials. Vorteile des YAG-Lasers sind die Herstellung klarer Konturen, kapillare Oberflächen und eine stabile Farbübertragung.

Da die YAG-Technologie einige Nachteile mit sich bringt, wie eine schnelle Verschmutzung, sowie breite Stege, resultierend aus der Umschmelzung der Keramikschicht, wird seit 2002 zusätzlich der Faser-Laser (Fiber-Laser), ein weiterer Festkörper-Laser verwendet, der durch seine hohe Intensität am Fokuspunkt besonders feine Näpfchen herstellen kann. Die Laserstrahlen entsprechen einer Gauss-förmigen Energieverteilung, haben eine hohe Strahlqualität und führen daher zu höchsten Rasterfeinheiten. Vorteile des Faser-Lasers sind verglichen mit dem YAG-Laser, eine geometrische und gleichmäßige Ästhetik der Zellen, glatte Napfwände, die zu verbessertem Verschleißverhalten führen, geringer Energieaufwand, eine kompakte Bauweise und ein hoher Wirkungsgrad. Nachteil ist der vierfach höhere Preis im Vergleich zum CO2-Laser und die Einschränkung, nicht alle Materialien abtragen zu können. Je nach Gravurerzeugung wird das entsprechende Laserverfahren ausgewählt.[7]

Der Einsatz der Keramikrasterwalze ist zu 99,99 % beim Drucken von UV-Farben, Lösemittelfarben und Wasserfarben im Flexodruckverfahren, dagegen ist die Chromrasterwalze vorwiegend in Beschichtungswerken vorzufinden, da sie durch die geringere Anzahl von Näpfchen ein höheres Volumen erzielen kann.[8] Keramikrasterwalzen sind hochverschleißfest und werden überall da eingesetzt, wo eine exakte Farbübertragung über einen langen Zeitraum gefordert ist.[9] Der Walzenrohling besteht meist aus Stahl[2] oder in Leichtbauweise aus Aluminium oder Kohlenstofffaser (siehe auch Sleeve-Technologie im Flexodruck).

Die Keramik auf Basis von Chromoxid (Cr2O3) wird durch ein Plasma-Beschichtungsverfahren auf die Oberfläche aufgebracht. Durch die hohe Partikelgeschwindigkeit ist eine Haftschicht zwischen Grundkörper und Chromoxid-Keramik überflüssig, die Dichte und Haftfestigkeit ist sehr hoch. Einige Hersteller verwenden jedoch bei hoher Anforderung an die Langlebigkeit und Temperatur der Keramikrasterwalze eine Ni-Chrom-Trägerschicht. Nach der Plasmabeschichtung erfolgt eine Feinbearbeitung durch Schleifen oder Läppen, anschließend wird mittels Lasergravur das gewünschte Raster eingraviert. Für das Farbabgabeverhalten ist auch die Oberflächenenergie der Keramik entscheidend. Die Farbabgabe wird durch bestimmte Veredelungsverfahren der Oberfläche von einigen Herstellern positiv beeinflusst.

Hohe Rasterweiten bis zu 600 Linien/cm können erzielt werden.

Gravurspezifikationen

Lineatur – Rasterweite

- Neben der Form und Tiefe bestimmt die Anzahl der Näpfchen das Volumen. Diese werden in einer Reihe auf einer bestimmten Strecke gezählt. Die Bezugsstrecke betrage 1 cm, sodass die Maßangabe in Linien pro cm (Linien/cm) erfolgt. Linien pro Inch (L/Inch) ist die Maßangabe im angelsächsischen Maßsystem, welche sich auf L/cm umrechnen lässt. Dies entspricht der Lineatur oder auch Rasterweite.

Die Umrechnung lautet: 100 L/cm = 254 L/Inch oder 1 L/cm= 2,54 L/inch. Neben der Anzahl kann auch der Abstand der Näpfchen zueinander bestimmt werden. Die Rasterweite gibt Auskunft über den Abstand der Vertiefungen zueinander. Anzahl und Abstand der Näpfchen ergeben somit die Lineatur. Gezählt wird in Winkellage. Neben der Anzahl kann mit der Lineatur auch eine Angabe über die Breite der Näpfchen gemacht werden und somit die Feinheit der Lineatur bestimmt werden. Übliche Rasterfeinheiten der Chromrasterwalze liegen bei maximal 200 L/cm und können ein höheres Volumen erzielen als Keramikrasterwalzen. Rasterfeinheiten der Keramikrasterwalze liegen bei 500 bis 600 L/cm. Die Entwicklung tendiert zu höheren Rasterfeinheiten, jedoch haben sie in der praktischen Anwendung bisher keinen Nutzen.

Näpfchen

Wie schon beschrieben, werden Näpfchen gleicher Form und Tiefe in die Walzenoberfläche eingraviert. Sie bestimmen, wie viel Farbe aufgenommen und wieder abgegeben werden kann.

Gravurtiefe

- Die Gravurtiefe wird in Mikrometer (µm) gemessen. Die Gravurtiefe bestimmt die Masse des möglichen Napfvolumens. Eine Gravur kann zwar tief sein, durch die Form und Größe des Näpfchens kann sie dennoch das gleiche theoretische Volumen aufweisen, wie eine flache Gravur.

Flankenwinkel

- Der Flankenwinkel wird in Grad (°) angegeben. Der Flankenwinkel ist der Winkel zwischen den Schenkeln einer Pyramide. Je flacher die Gravur desto größer ist der Flankenwinkel. Ein steiler Flankenwinkel ergibt eine bessere Entleerung und kann daher ein höheres Volumen bieten. Durch Variation des Flankenwinkels bei gleicher Rasterweite und Gravurtiefe wird gezielt auf das Volumen Einfluss genommen.[10]

Winkel

- Der Gravurwinkel wird in Grad (°) angegeben.

Der Gravurwinkel wird als Winkellage zur Walzenachse berechnet, die Winkellage wird bei der Ansicht von oben erkannt. Es sind vier Gravurwinkel im Einsatz, weil sich nur viereckige oder sechseckige Geometrien geschlossen auf einer Rasterwalze unterbringen lassen. Üblicherweise können

- Quadratische Formen: 90°- und 45°-Winkel

- Hexagonalen Formen: 30°- und 60°-Winkel unterschieden werden.

Bei Rakelbetrieb haben Winkellagen von 45° und 60° einen deutlichen Vorteil, weil sie mit der Spitze zu Walzenachse stehen. Die Rakel ist kontinuierlich abgestützt und die Spitzenlage ermöglicht ein sanftes Befüllen und Entleeren der Näpfchen während der Rotation.

Für das zu erbringende Volumen der Näpfchen ist die Winkellage der Näpfchen ein weiterer wichtiger Indikator. Sie wird zur Walzenachse gerichtet angegeben und zeigt entweder viereckige (orthogonal 0°/45°-Winkel) oder sechseckige Formen (hexagonal 30°/60°) ohne Zwischenräume. Aufgrund der hohen Packungsdichte bei der 60°-Winkellage kann ein homogener Farbauftrag und hoher Farbauftrag erfolgen. Daher findet sie am meisten Anwendung. Diese Erkenntnis sorgt jedoch im Umfeld der Rasterwalze für Diskussionsbedarf. Der 45°-Winkel ergebe einen höheren Farbauftrag und der 60°-Winkel erziele eine konstantere Farbübertragung. Bei Übertragung von Lacken, Leim und Kleber wird dagegen eher die 45°-Winkellage eingesetzt. Untersuchungen haben gezeigt, dass nach dem Finishing (Polierung der Oberfläche) das Entleerungsverhalten der Näpfchen bei der 60°-Winkellage konstant ist. Die 45°-Winkellage weist dagegen ein vermindertes Volumen von 40 % auf 29 % auf. Das ist dadurch zu erklären, dass durch das Finishen die Stegoberflächen glatter und die Steganteile größer werden.

Steg

Durch den Steg wird die nötige Rakelauflage beim Abstreichen der Farbe gewährleistet. Er hat somit vielfältigen Einfluss auf die Farbübertragung und das Rakelverhalten. Die Stegbreite und Öffnungsbreite der Näpfchen ergeben zusammen die Zellbreite. Der Steg kann an den Kreuzungspunkten der Näpfchen vorhanden sein (Spitzsteg) oder um einen Prozentsatz durchhängen. Außerdem kann er durchbrochen sein (communicating cells). Letztendlich hat sich die Erkenntnis durchgesetzt, dass eine hundertprozentige Eingrenzung des Napfes und Rakelauflage den besten Farbauftrag gewährleistet.

Zellöffnung

Die Öffnung der Näpfchen stellt die Kontaktfläche der Näpfchen zum Klischee dar. Je größer diese ist, desto homogener kann das Klischee eingefärbt werden. Stegbreite und Öffnungsbreite stehen im Verhältnis zueinander, das Napf-/ Stegverhältnis. Eine Gravur die 200 L/cm enthält, besitzt eine Zellbreite die 200 Mikrometer beträgt. Ist die Stegbreite 100 Mikrometer breit und die Öffnungsbreite ebenfalls 100 Mikrometer, lautet das Verhältnis 1:1. Dabei wird deutlich, dass für die Einfärbung nicht der breite Steg verantwortlich ist. Die Farbe muss rechts und links aus der 100 Mikrometer breiten Öffnung auf dem Klischee über eine nicht eingefärbte Stegbreite von 100 Mikrometer verteilt werden. Das Druckbild ist folglich porös und unruhig. Daher zeigt sich, dass eine minimale Stegbreite optimal für eine ruhige Einfärbung ist. Neben der Stegbreite/Öffnungsbreite ist die Tiefe [μ] eine weitere Indikation für das Entleerungsverhalten der Näpfchen.

Im angelsächsischen Sprachraum wird von einem Verhältnis der Form von Tiefe/Öffnung der Näpfchen gesprochen, jedoch ist diese Angabe in Lineatur, Napf-/Steg-Verhältnis und Tiefe enthalten.

Verhältnis Klischee

Ausgehend von der Erkenntnis, dass die Rasterwalzenlineatur zu früheren Zeiten noch zwei- bis dreimal feiner war als das Klischee, wurden unzulängliche Einfärbungen feinster druckender Elemente hingenommen. Entdeckungen, vorangetrieben durch die DFTA, das noch das kleinste Element einen stützenden Steg bei Überrollung der Rasterwalze vorfindet, führten dazu, die Größe des kleinsten Elementes gleich der Größe eines Näpfchens mit einem Steg zu setzen. Das führte zur Annahme, dass die Linienzahl der Rasterwalze um den Faktor 5–6,5 größer sein muss als das Klischee. Der kleinste Rasterpunkt des Klischees sollte immer größer sein, als das Rasternäpfchen auf der Walze. Ansonsten taucht der Rasterpunkt in das Näpfchen ein, nimmt zu viel Farbe auf und die Überfärbung des Rasterpunkts führt zu Druckschwierigkeiten, z. B. einer Moiré-Bildung. Beispielsweise sollte bei einer Rasterweite von 48 L/cm des Klischees die Rasterwalze mindestens eine 240 L/cm Rasterweite aufweisen.

Hohe Druckqualität wird dementsprechend durch konforme Übertragung von Farbe zwischen Klischee und Rasterwalze erreicht. Die Auswahl der Rasterwalze sollte je nach Anwendungsgebiet (Flexible Verpackung, Wellpappendruck, Etikettendruck usw.) sorgfältig mit dem Lieferanten abgesprochen werden, um Parameter wie Druckfarbe, Bedruckstoff und Maschinentechnik anzupassen.

Volumen

- Die Volumenangabe wird in Kubikzentimetern pro Quadratmeter (cm³/m²) (entspricht 1 μ), die am geläufigsten ist. Weitere Maßzahlen heißen g/m², ml/m² und BCM = Bilion-Cubic-Micron (1 BCM = 1,55 cm³/m²). Trägt die Rasterwalze mehr Näpfchen, so kann eine gezielte Menge Farbe übertragen werden, was einem geringeren Schöpfvolumen entspricht angegeben.

Mit dem Volumen wird das Raumvolumen der Zellen unterhalb der Stegauflage beschrieben. Die Volumenangabe ist dennoch eine theoretische Größe und nicht identisch mit dem tatsächlichen Entleerungsverhalten der Zellen. Bei unterschiedlicher Zellform kann bei gleicher Rasterweite und Volumen eine variierende Entleerung erfolgen. Zusätzlich haben Faktoren wie rheologische Eigenschaften der Farbe, Oberflächenspannung, Druckbeistellung, Geschwindigkeit, Bedruckstoff usw. einen Einfluss auf das tatsächliche Volumen der Rasterwalze. Die auf der Walzenoberfläche befindlichen Näpfchen stellen durch ihre Geometrie und Verteilung das Schöpfvolumen dar. Sie kontrollieren, wie viel Menge einer Flüssigkeit durch die Walze aufgenommen werden kann, zum Klischee weiter transportiert und auf die Oberfläche wieder abgeben werden kann.

Näpfchenformen

Die Verfahren der Näpfchenherstellung bei der Chrom- und Keramikrasterwalze sind verschieden, bedingt durch unterschiedlichen Oberflächeneigenschaften. Dabei werden Formen mit unterschiedlichen Eigenschaften in Bezug auf das Volumen und Entleerungsverhalten erzeugt.

Bei der Chromrasterwalze handelt es sich um Formen wie Spitzpyramide, Stumpfpyramide und Stumpfpyramide mit steiler Flanke und breitem Boden. Während die Spitzpyramide zu mangelhafter Entleerung und zu einer höheren Gefahr der Verschmutzung neigt, führt die Stumpfpyramide zu einer verbesserten Entleerung. Die Stumpfpyramide mit steiler Flanke weist die beste Entleerung auf und erzielt das höchste Volumen.

Erzeugte Näpfchenformen an der Keramikwalze heißen Spitzkalotte, Kalotte und U-Shape. Die schlechteste Entleerung hat die Spitzkalotte. Sie neigt zudem am ehesten zu einer Verschmutzung. Die Näpfchenform Kalotte zeigt ein besseres Entleerungsverhalten, dafür sorgt U-Shape für eine optimale Entleerung. Ein hohes Volumen und ein optimaler Kontakt zwischen Farbe und Klischee sind noch weitere Vorzüge dieser Näpfchenform.

Zusammenfassend ermöglichen die Parameter

- Lineatur [L/cm]

- Tiefe [μ]

- Winkel [°]

- Steg/Napf-Verhältnis [1:x]

- Volumen [cm³/m²]

eine Beschreibung über das Leistungsvermögen der Rasterwalze machen zu können.

Gravurverfahren

Elektronisch-/mechanische Gravur

Die konventionellen Gravurmethoden beziehen sich ausschließlich auf Chromwalzen.

- Molettieren: Mit einer Moulette – ein Rändelwerkzeug – auf deren Oberfläche die Gravur als Matrize vorgefertigt ist, wird in die Kupferschicht oder direkt in den Stahl die Gravur eingeprägt. Danach erfolgt die Schutzverchromung.

- Elektronisch geschlagene Gravur: Mit einem Diamantstichel, entsprechend der gewünschten Pyramidenform, werden über eine elektronische Steuerung sehr gezielt Näpfchen eingeschlagen. Gravurtiefe und Napf/Steg-Verhältnis können genau beeinflusst werden. Der Diamant ermöglicht durch seine hohe mechanische Belastbarkeit steile Flankenwinkel zu erzeugen.

Weitere Verfahren die auch im Tiefdruck verwendet werden und bei Rasterwalzen eher selten sind.

- Ätzung der Kupferoberfläche nach Maskenauftrag:

- Gravur über Heliostat: Der Heliostat arbeitet ebenfalls mit einem Diamantstichel, dieser vollzieht jedoch eine Schwingbewegung und die Näpfchen werden aus der Oberfläche herausgeschnitten.

- Das allgemeine Aufrauen der Walzenoberfläche erfolgt üblicherweise durch Sandstrahlen

Lasergravur

Keramikwalzen werden mittels CO2- oder YAG-Laser graviert. Sie sind im Vergleich zu Chromrasterwalzen viel härter, allerdings auch spröder und können daher nicht mechanisch graviert werden.

Die keramische Schicht wird mit einem gesteuerten CO2-Laser aufgeschmolzen und teilweise verdampft bzw. mittels YAG-Laser unmittelbar verdampft, beim Erkalten bildet sich eine besonders harte einige Mikrometer dicke Keramikschicht, auch „Recast“ genannt. Dieser Recast entspricht dem Steganteil der Walze. Je feiner der Steganteil desto höher ist der Verschleiß.

Durch die kontaktlose Lasergravur ist eine optimale und gezielte Gestaltung der Näpfchengeometrie und der Schöpfvolumina möglich. Das Farbabgabeverhalten sowie die Wiederbefüllung der Zellen wird verbessert. Es sind unterschiedliche Zellvolumina bei gleicher Rasterfeinheit möglich. Ebenfalls ist bei unterschiedlichen Rasterfeinheiten das gleiche theoretische Übertragungsvolumen zu erzielen.

Zur Erhöhung der Näpfchenvolumina wird ein Multipulsverfahren eingesetzt. Aus physikalischen Gründen ist die Gravurtiefe begrenzt, da sonst unter anderem keine Farbspaltung mehr stattfindet.

Einsatzgebiete

Rasterwalzen sind in verschiedenen Druckverfahren ein wichtiges Element zur Übertragung von Flüssigkeiten, wie Farbe, Lack, Leim oder Klebstoff. Abhängig vom verwendeten Übertragungsmedium und dem gewünschten Druckprodukt ist das entsprechende Druckverfahren auszuwählen.

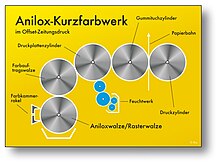

Meist im hochqualitativen Flexodruck, beim Bedrucken von Papier, Karton, Geschenk- und Tissuepapier eingesetzt, dient die Rasterwalze als Übertragungselement niedrigviskoser Farben wie Lösemittelfarben, Wasserfarben und UV-Farben. Übertragen wird direkt auf das Klischee und von dort auf den Bedruckstoff. Die Farbzuführung erfolgt über Tauchwalzensysteme, welche durch Rakelbetrieb überschüssige Farbe abstreifen. Neuere Systeme arbeiten mit Kammerrakelwerken, bei denen die Viskosität der Farbe durch das geschlossene System konstant beibehalten wird. Die bis dato hohe Qualität des Flexodrucks ist auf die eingesetzte Keramikrasterwalze zurückzuführen, wodurch sie für das Flexodruckverfahren unverzichtbar gilt. Im Offsetdruck in sogenannten (Anilox-)Farbwerken für den Zeitungsdruck hat sie die Aufgabe, Farbe in ihrer Oberfläche aufzunehmen, zu speichern und auf das Klischee abzugeben. Die Farbwerke bestehen aus einer Kammerrakel, einer Raster(Anilox-)Walze und einer gummierten Auftragswalze. Im Vergleich zum konventionellen Offsetdruck hat sie demnach weniger Walzen, was die niedrigere Viskosität der Farbe begründet. Da Chromwalzen durch ihre hydrophile Keramik eine Anlagerung und den Transport in den Farbkasten begünstigen, eignen sie sich für den Offsetdruck nicht besonders, dennoch kommen vorwiegend Keramikrasterwalzen zum Einsatz.[11]

Im Vordergrund dieser Technik steht das Wegfallen der Zonenschraubentechnik, wodurch sich ein minimaler Einrichtungsaufwand und kürzere Rüstzeiten ergeben. In Beschichtungswerken im Tiefdruck kommt die Rasterwalze vorwiegend bei der Übertragung verschiedener Harz-, Silikon- und Leimlösungen zum Einsatz. Da hierbei Flüssigkeiten hoher Viskosität eingesetzt werden, eignen sich Chromwalzen am ehesten, da sie ein höheres Volumen bieten können. Aufgrund der längeren Lebensdauer durch höhere Oberflächenhärte und Porosität werden dennoch Quetschwalzen deren Oberfläche aus Keramik ist, genutzt.[12]

Flexodruck

Bedingt durch das direkte Hochdruckverfahren, existiert nur ein Zwischenschritt bei Farbübertragung auf den Bedruckstoff. Die Rasterwalze überträgt die Druckfarbe auf das Klischee, die Druckplatte. Das so eingefärbte Klischee druckt dann direkt auf den Bedruckstoff. Daher ist die Anforderung an die Rasterwalze sehr hoch in Bezug auf Genauigkeit und Reproduzierbarkeit der Farbabgabe.

Das Farbvolumen der Rasterwalze muss auf das jeweilige Druckmotiv abgestimmt werden. Die Gesamtmenge der Farbgebung der Rasterwalze wird durch das Auswechseln gegen eine anders strukturierte Rasterwalze mit dem jeweils gewünschten Volumen verändert. „Eine für alle Produktionsprozesse und Bedruckstoffe gleich gut geeignete Rasterwalze gibt es nicht.“[5]

Eine weitere Ursache für eine Moiré-Bildung kann ein ungünstiges Verhältnis von Winkellage der Gravur zur Winkellage des Reprofilms sein. Zu hohe Druckbeistellung und Montagefehler können ebenfalls als Gründe festgestellt werden.[13] Die übliche Lineatur der Rasterwalze im Flexodruck beträgt 260 L/cm und eine hexagonale Zellform im 60°-Winkel wird in vielen Fällen bevorzugt.[2] Dennoch kann dies aus genannte Gründen nicht allgemein gelten.

Rasterwalzen-Sleeves sind eine neuere Entwicklung, das ist ein pneumatisch gespanntes Hülsensystem. Ein schneller Wechsel, eine höhere Flexibilität und weniger Bedienungspersonal sind die Vorteile dieser Technologie. Rasterwalzen-Sleeves werden vorwiegend im Bereich der Zentralzylindermaschinen eingesetzt,[14] sie sind mit Keramik beschichtet und werden daher lasergraviert.

Im Flexodruck werden in der Regel Rasterwalzen von 120 bis 600 Linien/cm eingesetzt.

Rollenoffset-Zeitungsdruck

Im Offsetdruckbereich werden für den Zeitungsdruck, der geringere Anforderungen an die Einfärbequalität hat, teilweise Anilox-Kurzfarbwerke eingesetzt. Die Anforderung an die Lebensdauer der Aniloxwalze ist sehr hoch. Sie muss mehrere hundert Millionen Zylinderumdrehungen gewährleisten, da sie – im Unterschied zum Flexodruck – fester Bestandteil des Farbwerks ist. Sie ist dem speziellen Maschinentyp genau angepasst und dosiert immer die gleiche Farbmenge. Viele Druckmaschinen-Hersteller stellen diese Rasterwalzen selbst her. Meist werden lasergravierte Keramikwalzen mit Näpfchen- oder Haschurstruktur verwendet. Oft werden zusätzlich noch in die Haschurtiefen kleine flache Näpfchen eingraviert. Die genaue Beschaffenheit ist oft Firmengeheimnis oder wurde patentiert.

Die Rasterweite solcher Rasterwalzen liegt bei etwa 60 L/cm.

Wasserloser Offsetdruck

Im wasserlosen Offsetdruck ist es notwendig, die Farbabgabe der Rasterwalze und damit die Schichtdicke im Druckprodukt über eine sehr genaue Temperaturregulierung zu beeinflussen (je wärmer die Rasterwalze an der Oberfläche ist, desto höher ist die Farbschichtdicke im Druckprodukt). Daraus entstand die Notwendigkeit die Rasterwalze zu temperieren. Durch eine sehr effiziente Wärmeabfuhr – dünne Wandschichtdicken und hohe Wasserdurchflüsse – wird dies gewährleistet. Es werden lasergravierte Keramikwalzen verwendet, wobei die Keramikschicht sehr dünn ist (bis zu 0,1 mm) und darunter ein Kunststoffsegment liegt. Die genaue Beschaffenheit wird ebenfalls selten in vollem Umfang veröffentlicht. Das gilt insbesondere für die Temperaturregelung der Rasterwalze.

Beim wasserlosen Offsetdruck wird wegen der höheren Viskosität der Farben (zähflüssiger) eine gröbere Rasterfeinheit (ca. 40 Linien/cm) verwendet.

Veredelung

Lackierwerke werden zur Veredelung von Druckprodukten verwendet und sind immer mit einem Trocknersystem verbunden. Gerade im Bogenoffsetdruck ist die Veredelung mit Lacken oder mit Metallicfarben in der Inline-Weiterverarbeitung – das Lackierwerk liegt innerhalb der Druckmaschine im Anschluss nach dem eigentlichen Druckprozess – sehr verbreitet.[15] Es existieren zwei verschiedene Systeme. Eins[16] davon ist ein Kammerrakellackwerke und damit im Grunde ein Flexodruckwerk. Der Lack wird mit einer Kammerrakel auf die Rasterwalze aufgebracht und dosiert. Die Menge des Lackauftrages hängt vom Schöpfvolumen der Rasterwalze ab. Entsprechend den Anforderungen des Druckauftrages muss die Rasterwalze ausgewechselt werden. Zwei bis drei Rasterwalzen mit unterschiedlichen Schöpfvolumina im Austausch reichen üblicherweise aus.[15]

Standard sind Rasterwalzen aus Keramik mit einer hexagonalen Gravur im 60°-Winkel.[17] Seit wenigen Jahren hat der Gravurtyp Haschur Einzug gefunden, mit dem Vorteil, dass durch die im 45°-Winkel befindliche endlose Rille weniger Stege das Übertragungsverhalten beeinflussen. Damit besteht ein höheres Lackangebot an der Oberfläche, was eine geringere Gravurtiefe ermöglicht. Eine zusätzliche flachere Gegengravur im 70°-Winkel ermöglicht eine gleichmäßigere Lackverteilung.[17]

Rasterwalzen in Lackierwerken verwenden Rasterfeinheiten von 10 L/cm bis 180 L/cm.

Für Metallicfarben, Duftlacke oder Matteffekte werden grobe Pigmentteilchen, sogar Plättchen oder Kapseln verwendet, die hinsichtlich ihrer Größe untereinander sehr verschieden sein können. Das sollte bei der Rasterwalzenauswahl bedacht werden, weil das zu übertragende Pigmentkorn immer kleiner sein muss, als die Näpfchenöffnung.[17] Ansonsten schwimmen zu große Pigmentagglomerate oben auf der Gravur und zermahlen (es findet keine Übertragung statt) oder sie setzen sich in den Näpfchen fest und verkleben dort (das Schöpfvolumen ist verringert).

Reinigung der Rasterwalze

Schmutzpartikel oder eingetrocknete Farbe bei Rasterwalzen wirken sich negativ auf die Druckqualität aus. Gängigerweise werden die Walzen unmittelbar nach jedem Druckgang gereinigt. Bei verspäteter oder unterbrochener Reinigung erfolgt die Näpfchenentleerung der Rasterwalze nicht mehr einwandfrei, da die Übertragung definierter Farb- oder Beschichtungsmengen von der Flexodruckform auf den Bedruckstoff nicht mehr gewährleistet werden kann. Untersuchungen ergaben, dass sich Verunreinigungen am Boden der Näpfchen und am Stegrand ablagern. Dies beeinflusst das Entleerungsverhalten der Näpfchen und hat eine Verbreiterung der Stege zur Folge, was auch als Verschleiß verkannt werden kann. Für eine möglichst lange Nutzungsdauer der Rasterwalze ohne Verschleiß und Verschmutzung ist die tägliche Reinigung unumgänglich. Dabei vermindert sich der Volumenanteil nach Neuzustand von 20 % auf 50 %. Für die Entfernung von Farbresten wird zwischen chemischer Reinigung, mechanischer Reinigung und physikalischer Reinigung unterschieden. Allerdings ist der Grad der Verschmutzung und die Art der verwendeten Walze (unterschiedliche Rasterfeinheiten an der Walzenoberfläche) an das Reinigungsverfahren anzupassen. Eine starke Verschmutzung erfordert daher einer chemischen Reinigung an Rasterfeinheiten von 400 bis 600 L/cm. Durch die hohe Korrosionsfestigkeit und geringe Porosität der Keramikschicht, haben diese hoch aggressiven Mittel jedoch keinen Einfluss auf die Walze.

Gelingt die Reinigung nicht mehr ausreichend werden zusätzliche Reinigungsverfahren eingesetzt, abhängig vom Grad der Verschmutzung.

- Ultraschallverfahren

- Hochdruckreinigungsanlagen mit Trockeneis, Natriumcarbonat oder feinsten Kunststoffgranulat.

- Tiefenreinigung mit Laser (Laserreinigung)

Die Farbkombination, der Zustand der Farbe, pH-Wert, Temperatur, mechanische Bewegung und Zeit bestimmen die Reinigungsdauer.

Chemische Reinigung

Hier kommen ätzende Flüssigkeiten zum Einsatz, mit deren Hilfe die Farb-/ Lackablagerungen chemisch aufgeweicht und anschließend unter Hochdruck mit Wasser entfernt werden. Dieses Verfahren findet am meisten Anwendung bei Walzen mit hohen Rasterfeinheiten (400 L/cm und mehr). Nach Einlegen der Rasterwalze in die geschlossene Anlage wird die langsam rotierende Walzenoberfläche mit einer angewärmten chemischen Flüssigkeit benetzt, die nach Einwirkung entfernt und gefiltert wird. Die Endreinigung erfolgt mit einer Sprühvorrichtung, die mittels Wasser, Rückstände der Reinigungsflüssigkeit, sowie die gelösten Schmutzpartikel abtransportiert.

Physikalische Reinigung

Ultraschallreinigung

Die Ultraschallreinigung beruht auf dem Prinzip durch hervorgerufene Kavitation von „Schallwellen“. Hier entstehen mikroskopisch kleine Luftbläschen, die durch den einwirkenden Druck im Moment des Aufpralls auf der Walzenoberfläche explodieren.

Laserreinigung

Die schonende Laserreinigung (LaserEcoClean) basiert auf dem thermomechanischen Effekt. Die Laserstrahlungsabsorption führt zur augenblicklichen Ausdehnung des Schmutzes in den Näpfchen. Dadurch ändern sich die thermodynamischen Eigenschaften des Materials. Es bildet sich eine Schockwelle, die die Adhäsion zwischen der Farbe und der Keramik zerstört. Der Laserstrahl ist auf eine Spotgröße fokussiert, die von der Fläche her mehreren Näpfchen entspricht.

Mängel

Manchmal tritt der Fall ein, dass sich eine Reinigung an der Walze nicht mehr lohnt, da der Verschleiß zu weit fortgeschritten ist. Besonders Walzen mit höheren Rasterfeinheiten zeigen dieses Phänomen die Walze weist plötzlich einen unerwarteten Zuwachs in ihrem Übertragungsvolumen auf. Ausgelöst wird dies durch weg brechende Stege. Die Walze steht kurz vor dem „aus“. Eine Reinigung kann nichts mehr retten.

Messungen

Altersbedingt und nutzerbedingt ergeben sich durch Verschleiß und Verschmutzung Veränderungen an der Form der Näpfchen und auch der Steganteil nimmt zu. Eine fortan schlechtere Entleerung der Farbe führt zu einer mäßigen Einfärbung mit geringerem Volumen. Dazu sollte mit geeigneten Messgeräten Parameter wie Schöpfvolumen, Rasterzahl, Steganteil, Näpfchentiefe, Stegbreite/-öffnung und Steg-/Öffnungs-Verhältnis kontrolliert werden. Besonders wichtig in diesem Zusammenhang sind das Schöpfvolumen und der Steganteil. Durch die Dominanz der Keramikrasterwalze auf dem Markt, haben sich hierfür die Messgeräte etabliert. Einzusetzende Geräte heißen:

- Konfokalmikroskop (Angaben über Näpfchentopologie, sowie ein optisches Bild mit der Struktur mit unendlicher Tiefenschärfe)

- Interferometer (Angaben über Näpfchentopologie, WYKO)

- Optische Walzenmikroskope

- Pipettierverfahren (Armi, Urmi 1, Volugraph, Ravol-Tester)

- Fluorescence (Urmi 2)

- Laser Scanning Microscope (Lasertec, Leica)

- Kapazitive Messung (Microspace)

- Capatch (Steinhardt)

- Abtastnadel, Volumenformel mit Mikroskop

Interferometrische Messung

Die Bilderfassung erfolgt mit einem Weisslichtinterferometer, welches Bilddaten auswertet und in 3D-Darstellung Angaben zum Volumen und der Tiefe erzeugt. Ähnliche Geräte heißen konfokale Mikroskope, optische Mikroskope und Interferometer.

Konfokalmikroskop

Es handelt sich hierbei um ein 3-dimensionales Höhenmodell, das die Oberfläche der Rasterwalze zeigt. Die detaillierte Topographie der Oberfläche ist in enger Verbindung zur Auswertung zu sehen. Große Bedeutung hat daher die automatische Detektion von Steganteil und Näpfchentiefe.

Optische Walzenmikroskope

Geräte wie Kameras, Monitore und Messeinrichtungen liefern mit zugehöriger Software Rasterzahl, Steg- /Öffnungsbreite, und den Steganteil.

Volugraph

Der Farbabdruck auf der Rasterwalze wird mittels Planimeter gemessen. Durch eine Rakel wird Farbe in der Walzenoberfläche verteilt, um dann einen Abdruck auf Papier vorzunehmen. Ein Planimeter misst die Fläche der übertragenen Farbmenge auf der Walzenoberfläche und der Fläche Farbe auf dem Papier. Beide Werte ergeben das befindliche Schöpfvolumen. Der Zeitaufwand des Messvorganges liegt bei 20 Minuten für drei Messstellen. Die Messgenauigkeit liegt bei ±5 %.

Capatch

Der Capatch ist eine weitere Möglichkeit das Volumen von Raster- und Gravurenwalzen zu ermitteln. Zur Messung wird er auf die Rasterwalzenoberfläche aufgeklebt. Er enthält eine Kapsel mit einer Flüssigkeit, die durch überstreichen mit einer Rakel die Flüssigkeit aus der Kapsel presst. Die Länge des zurückgelegten Weges definiert das Volumen. Der Zeitaufwand der Messung ist gering bei 3 bis 4 Minuten und hat eine Messgenauigkeit von ±5 %.

Urmi

Urmi ist ein Walzen-Messgerät zur schnellen und genauen Bestimmung des Schöpfvolumens an lasergravierten Keramikrasterwalzen. Entwickelt wurde es zur Verringerung des Zeitaufwands bei der Optimierung der Druckqualität, sowie zur Erhöhung der Messgenauigkeit für das Schöpfvolumen. Hierbei wird eine fluoreszierende Flüssigkeit im sichtbaren Bereich durch eine Rakel verteilt und in der Struktur der Walzenoberfläche gemessen. Der Anteil bestimmt die Menge an Flüssigkeit in der Struktur und damit auch das Schöpfvolumen. Die Messung ist auf einem trockenen und sauberen Teil der Oberfläche der Walze vorzunehmen, da das beleuchtende Licht sonst reflektiert wird. Das Licht würde erneut durch die fluoreszierende Flüssigkeit wandern und einen erhöhten Anteil ergeben. Um diesem vorzubeugen, sollte nach jedem Messvorgang die Indikator-Flüssigkeit mit einem Reinigungsmittel auf Basis von Naphthalin entfernt werden. Die Dauer der Messung ist schneller als mit dem Volugraph und hat eine Genauigkeit von ±5 %.

Abgrenzung

Manchmal wird fälschlicherweise der Druckformzylinder im industriellen Tiefdruck als Rasterwalze bezeichnet. Das hat historisch bedingte Ursachen. Am Ausgangspunkt für ein rotativ arbeitendes Hochdruckverfahren standen einfach gestrahlte oder aufgeraute Walzenoberflächen. Die Farbübertragung war jedoch nicht ausreichend homogen und unkontrollierbar. Daher wurden die Erfahrungen aus dem Tiefdruck genutzt, der im industriellen Bereich mit näpfchengravierten Chromwalzen arbeitet. Aus diesem Grund sind die ursprüngliche Walzenart, das Gravurverfahren und vor allem das Prinzip der rotativen kontinuierlichen Näpfchen-Entleerung recht ähnlich. Im Tiefdruck ergibt aber die Rasterung auf dem Druckformzylinder beim Druck das Druckbild.

Die Rasterwalze hat – im Gegensatz zum Tiefdruck-Druckformzylinder – nicht die Aufgabe ein Druckbild direkt auf den Bedruckstoff zu übertragen.

Weblinks

- Flexodruck Verfahren. Abgerufen: 21. April 2016

Literatur

- Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000.

- Helmut Teschner: Druck & Medien Technik. 11. Auflage. Fachschriften Verlag, Fellbach 2003.

- K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006.

Einzelnachweise

- ↑ K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 70.

- ↑ a b c Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000, S. 415f.

- ↑ Flexo- und Tiefdruck, Fachzeitschrift, Sonderausgabe, DFTA-Jubiläum Stand September 2004, S. 62–65.

- ↑ K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006.

- ↑ a b Helmut Teschner: Druck & Medien Technik. 11. Auflage. Fachschriften Verlag, Fellbach 2003, S. 10.22

- ↑ Helmut Teschner: Druck & Medien Technik. 11. Auflage. Fachschriften Verlag, Fellbach 2003, S. 664.

- ↑ , Fachzeitschrift. In: Flexo- und Tiefdruck. Ausgabe 2-2005, S. 4–9.

- ↑ Flexo- und Tiefdruck: 'Ausgabe 2-2005, S. 4–11.

- ↑ K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 72.

- ↑ K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 65.

- ↑ Fachzeitschrift für den Verpackungsdruck: Flexoprint. Ausgabe Februar 1992, S. 19–21.

- ↑ Farbdosierung Schöpfen (Anilox-Offset) TU Darmstadt: Aufbau von Offset-Farbwerken. Konstruktionsprinzipien im Druckmaschinenbau der TU Darmstadt

- ↑ Niir Board: Hand Book on Printing Technology (Offset, Gravure, Flexo, Screen). National Institute Of Industrial Research, 2002, ISBN 978-81-7833-087-7 (Seite 18).

- ↑ K. H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage. Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 73.

- ↑ a b Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000, S. 265.

- ↑ das andere ist ein einfaches Walzensystem

- ↑ a b c Dortschy (Hrsg.): Leitfaden – Rasterwalze im Lackierwerk. S. 9/10, online als PDF ( des vom 3. Januar 2012 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. Abgerufen am 8. Juli 2001.