„Stahl“ – Versionsunterschied

| [gesichtete Version] | [ungesichtete Version] |

Änderung 94363661 von 91.55.190.200 wurde rückgängig gemacht. unfall? | Keine Bearbeitungszusammenfassung | ||

| Zeile 1: | Zeile 1: | ||

{{Dieser Artikel| behandelt den Werkstoff | {{Dieser Artikel| behandelt den Werkstoff popel; zu weiteren gleichnamigen Bedeutungen siehe [[Stahl (Begriffsklärung)]].}} | ||

{{Infobox DIN | {{Infobox DIN | ||

|NR = EN 10020 | |NR = EN 10020 | ||

Version vom 13. Oktober 2011, 12:44 Uhr

Als Stahl (aus ahd. stahel / stāl; auch in mnd. stāl, mnl. stael und an. stál; verwandt mit as. stehli 'Axt' und ae. stīle; weitere Herkunft nicht gesichert[1]) werden metallische Legierungen bezeichnet, deren Hauptbestandteil Eisen ist und deren Kohlenstoffgehalt zwischen 0,01 % und 2,06 % liegt.

Mit Stahl als Werkstoff hat die Menschheit schon lange praktische Erfahrung. Die Verwendung von Stahl mit garantierten Eigenschaften (Festigkeit, Korrosionsverhalten, Verformbarkeit, Schweißeignung usw.) nimmt in der Technik einen breiten Raum ein. Im Register europäischer Stähle sind über 2300 Stahlsorten aufgelistet. Kohle und Stahl (Montanindustrie) waren lange Zeit Hauptsäulen der Schwerindustrie und Grundlage für die politische Macht eines Staates.

Nach der klassischen Definition ist Stahl eine Eisen-Kohlenstoff-Legierung, die weniger als 2,06 % (Masse) Kohlenstoff enthält. Dieser Definition folgt auch die EN 10020; nach der ist Stahl ein Werkstoff, dessen Massenanteil an Eisen größer ist als der jedes anderen Elements, dessen Kohlenstoffgehalt im Allgemeinen kleiner als 2% ist und der andere Elemente enthält. Chemisch betrachtet handelt es sich bei dem Werkstoff Stahl um eine Legierung aus Eisen und Eisencarbid. Die einfachste Definition ist aber wohl folgende: Jedes Eisen, welches ohne Zugabe anderer Stoffe schmiedbar ist, kann man als Stahl bezeichnen.

Eigenschaften

Stähle sind die am meisten verwendeten metallischen Werkstoffe. Durch Legieren mit Kohlenstoff und anderen Legierungselementen in Kombination mit wärme- und thermomechanischer Behandlung können Eigenschaften für einen breiten Anwendungsbereich erzielt werden.

Der Stahl kann zum Beispiel sehr weich und dafür ausgezeichnet verformbar hergestellt werden, wie etwa das Weißblech von Konservendosen. Demgegenüber kann er sehr hart und dafür spröde hergestellt werden wie etwa martensitische Stähle für Messer (Messerstahl). Moderne Entwicklungen zielen darauf, den Stahl gleichzeitig fest und duktil (verformbar) herzustellen, als Beitrag für den Leichtbau von Maschinen.

Das wichtigste Legierungselement im Stahl ist Kohlenstoff. Er liegt als Verbindung (Zementit bzw. Eisencarbid, Fe3C) vor. Die Bedeutung von Kohlenstoff im Stahl ergibt sich aus seinem Einfluss auf die Stahleigenschaften und Phasenumwandlungen.

Im Allgemeinen wird Stahl mit höherem Kohlenstoffanteil fester, aber auch spröder. Durch Legieren mit Kohlenstoff entstehen in Abhängigkeit von der Konzentration und der Umgebungstemperatur unterschiedliche Phasen: Austenit, Ferrit, Primär-, Sekundär-, Tertiärzementit und Phasengemische: Perlit, Ledeburit. Durch beschleunigtes Abkühlen von Austenit, in dem Kohlenstoff gelöst ist, können die weiteren Phasengemische wie fein- (ex Sorbit) und feinststreifiger Perlit (ex Troostit) sowie nadeliger/körniger Bainit („Zwischenstufe“) und massiver/nadeliger Martensit bzw. Hardenit entstehen (siehe auch Härten (Stahl)).

Die Phasenzusammensetzung von Stahl wird für den Gleichgewichtszustand mit dem Eisen-Kohlenstoff-Diagramm beschrieben.

Die Dichte von Stahl bzw. Eisen beträgt 7,85−7,87 g/cm3 (7850–7870 kg/m3), der E-Modul ca. 210 GPa (2,1 · 105 N/mm2).

Der Schmelzpunkt von Stahl kann je nach den Legierungsanteilen bis zu 1536 °C betragen.

Veränderung von Stahleigenschaften

Stahl kann verschiedene Eigenschaften (Härte, Duktilität, Kerbschlagzähigkeit, …) in besonderer Ausprägung annehmen. Grundsätzlich sind es drei Prozesse, die einzeln oder miteinander kombiniert eingesetzt werden können, um Stahleigenschaften gezielt zu verändern:

- Legieren

- Wärmebehandeln (Glühen, Härten, Vergüten, Tempcore-Verfahren, …)

- Kaltverformen (Walzen, Ziehen, …)

Stahl hat seinen Ursprung meist in einer Schmelze. Beim Erstarren entstehen kleine Kristalle mit unterschiedlichen Gitterrichtungen. Diese sind unter dem Mikroskop als Schliffbild sichtbar. Man bezeichnet diese Kristallite auch als Körner. So ist zum Beispiel die Bezeichnung Feinkornbaustahl zu verstehen. An den Korngrenzen, wo beim Erstarren die kleinen Kristalle zusammengewachsen sind, können Seigerungen auftreten. Diese beeinflussen das spätere Verhalten des Stahls bei Umformungen und Einsatz.

Stahl kann aber auch über den pulvermetallurgischen Weg hergestellt werden. Dabei werden Pulvermischungen in bauteilnahe Form gepresst und dann bei Temperaturen unterhalb der Schmelztemperatur der Hauptkomponente gesintert. Je nach Pulverteilchengröße und Prozessführung können sehr kleine Korngrößen erzielt werden. Eine Besonderheit des Sinterstahls ist eine gewisse Restporosität. Diese führt zu einer Verschlechterung der Eigenschaften. Sie kann aber auch gewollt sein. In Gleitlagerwerkstoffen beispielsweise ermöglicht die Porosität die Aufnahme von Schmieröl, welches kontinuierlich über die gesamte Lebensdauer abgegeben wird.

Stahlveredler

Die Eigenschaft von Stahl kann durch Stahlveredler verändert werden. Beispiele für Stahlveredler sind Chrom, Cobalt, Mangan, Molybdän, Niob, Vanadium und Wolfram.

Stahlveredler sind vor allem für High-Tech-Industrien von besonderer Bedeutung. Dabei zeichnen sich die Vertreter der Gruppe in der Regel durch sehr gute Legierbarkeit und die Endprodukte häufig durch hohe Korrosionsbeständigkeit und gute Verformbarkeit aus. Stahlveredler finden sich dem entsprechend unter anderem in nicht-rostenden Stählen, Baustählen, Werkzeugstählen, Schnellarbeitsstählen, Hochtemperaturlegierungen, Superlegierungen, Dauermagnetstählen und Sonderedelstählen. Konkrete Beispiele sind Molybdän in Kontakten, Elektroden, Düsen, Heizelementen und Hitzeschilde, Mangan in Werkzeugen, Federn und Ventilen, Niob in Elektrolytkondensatoren oder Wolfram für Glühwendeln in Leuchtmitteln, Strahlenabschirmungen oder für Fliehgewichte und Exzenterringe.

Arten von Stählen

Einteilung nach EN 10020

Nach EN 10020:2007-03 wird zwischen drei Hauptgüteklassen unterschieden:

- Unlegierte Stähle (unlegierte Qualitätsstähle, unlegierte Edelstähle). Unlegierte Stähle (in Produktbeschreibungen manchmal umgangssprachlich Kohlenstoffstahl (AHSS) oder Carbonstahl genannt) enthalten als Zusatz meist nur Kohlenstoff. Sie werden eingeteilt in Stahlwerkstoffe zur späteren Wärmebehandlung sowie solche, die nicht für eine Wärmebehandlung vorgesehen sind. Unlegierte Stähle können geringe Mengen an Chrom, Kupfer, Nickel, Blei, Mangan oder Silizium enthalten.

- Nichtrostende Stähle, d.h. Stähle mit einem Massengehalt von mindestens 10,5% Chrom und höchstens 1,2% Kohlenstoff

- Andere legierte Stähle

Die Kurznamen der Stähle sind in der EN 10027 festgelegt. Heute werden ca. 2500 verschiedene Stahlsorten hergestellt.

Die Stahlwerkstoffe werden nach den Legierungselementen, den Gefügebestandteilen und den mechanischen Eigenschaften in Gruppen eingeteilt.

Einteilung nach Anwendungsgebieten

Weitere wichtige Eigenschaften für den Anwender sind die Einsatzbereiche und Verwendungsmöglichkeiten der Stähle. Daher ist auch eine Kennzeichnung sinnvoll, aus denen dies entnommen werden kann:

- Allgemeiner Baustahl – Einsatz bei großen Bedarfsmengen im Maschinenbau an Stahl, da er gut zu verarbeiten (überwiegend gut schweißbar, zerspanbar, umformbar, vergießbar) und kostengünstig ist

- Automatenstahl – Hoher Schwefelanteil (S) zur besseren Zerspanbarkeit, d.h. mechanischen Bearbeitung von Maschinen ohne Kontrolle durch den Facharbeiter

- Bewehrungsstahl (Betonstahl) – Beton ist allein nur gut auf Druck beanspruchbar, mit einer Stahlbewehrung ist er auch auf Zug belastbar

- Einsatzstahl – Kleinteile sowie verschleißfeste Bauteile mit dynamischer Beanspruchung

- Federstahl – Hoher Siliciumanteil (Si), erhöht die Elastizität des Stahls, meist auch mit Chrom(Cr) legiert

- Nichtrostender Stahl – Diese gibt es als ferritische, als austenitische, als martensitische und als Duplex-Stähle. Ersterer wird durch Legieren von mindestens 10,5 Prozent Chrom (Cr) erhalten. In austenitischen nichtrostenden Stählen ist zusätzlich Nickel (Ni) legiert. Austenitische Stähle sind bei Raumtemperatur nichtmagnetisch

- Nitrierstahl – auf Verschleiß beanspruchte Teile z. B. Kolbenstangen

- Säurebeständiger Stahl – Ab einem Chromgehalt (Cr) von mindestens 17% säure- und laugenbeständig, Verwendung z. B. Abfüllanlagen für Putzmittel

- Spannstahl

- Tiefziehstahl – Darunter werden diejenigen Stahlsorten zusammengefasst, die zum Weiterverarbeiten durch Tiefziehen geeignet sind. Diese Stähle sind im Allgemeinen sehr weich und dürfen keine ausgeprägte Mindeststreckgrenze (Re) aufweisen.

- Vergütungsstahl – Gute Eignung zur Vergütung bzw. Veredelung und Härten des Stahls z. B. Zahnräder

- Werkzeugstahl – Wird zur Herstellung von Werkzeugen und Formen verwendet.

- Schnellarbeitsstahl – Bezeichnung für spanende Werkzeuge, wird immer in folgender Reihenfolge (Elemente) entschlüsselt:

- HSS 10-4-3-10 → Hochleistungsschnellarbeitstahl(HSS), 10% Wolfram, 4% Molybdän, 3% Vanadium, 10% Cobalt

- Messerstahl

- Damaszener Stahl – Dieser ist ein Werkstoff für Säbel und andere Blankwaffen und ist für seine Flexibilität und Festigkeit bekannt. Damaszener-Stahl ist kein homogener Stahl (Mono-Material), sondern ein Verbundwerkstoff aus unterschiedlich legierten Stahlsorten, die durch Feuerschweißen verbunden wurden. Nach dem Härten können die Strukturen dieses Schweißverbundstahls durch Anätzen oder durch spezielle Schleifverfahren sichtbar gemacht werden.

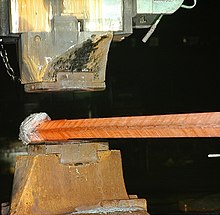

Herstellung

Der Vorgang, bei dem der Gehalt an Kohlenstoff und anderen Elementen im Roheisen gesenkt wird, wird als Frischen bezeichnet, was nichts anderes bedeutet, als dass die unerwünschten Begleitelemente Silicium (Si), Mangan (Mn), Schwefel (S), u. Phosphor (P) oxidiert werden. Heute relativ unbedeutende Frischverfahren sind das Bessemer-Verfahren und das Thomas-Verfahren, bei denen die Oxidation durch Luft vonstatten geht.[2]

Technisch weit verbreitet ist aber das Linz-Donawitz-Verfahren. Bei diesem Verfahren wird das flüssige Roheisen aus dem Hochofen in einen großen, schwenkbaren Behälter gefüllt. Dieser Behälter heißt Konverter und fasst ungefähr 300 t flüssiges Roheisen. Die Reaktion, die zur Umwandlung von Roheisen in Stahl führt, ist exotherm. Damit der Konverter durch zu hohe Temperaturen keinen Schaden nimmt, muss er gekühlt werden. Zu diesem Zweck wird zusätzlich zum Roheisen Eisen- bzw. Stahlschrott beigemischt. Die zum Schmelzen des Eisen- bzw. Stahlschrottes nötige Energie entzieht dem Prozess einen Teil der Wärme. Dennoch steigen die Temperaturen im Konverter von ca. 1250 °C auf etwa 1600 °C.

Der Prozess der Rohstahlerzeugung startet durch das Einfahren einer wassergekühlten Lanze in die Schmelze. Durch diese Lanze wird reiner Sauerstoff mit einem Druck von etwa 10 bar in die Schmelze geblasen. Der Sauerstoff oxidiert die Begleitelemente, die entstehenden gasförmigen Oxide (Kohlenmonoxid, Kohlendioxid und Schwefeldioxid) entweichen durch die Konverteröffnung in den Abgaskamin. Feste bzw. flüssige Oxide lagern sich an der Oberfläche der Schmelze ab, wo sie zusammen mit zuvor zugegebenem Kalkstein die sogenannte Schlacke bilden. Nach etwa einer halben Stunde ist der Gehalt an Fremdelementen in der Schmelze stark gesunken. Die Schlacke und die Stahlschmelze werden getrennt voneinander aus dem Konverter in Transportkübel gegossen. Für eine saubere Trennung kommt bei der Konverterleerung ein sogenannter Stopfen zum Einsatz. Er ist aus einer feuerfesten Masse und besitzt eine kegelförmige Geometrie. Seine Dichte liegt zwischen der von Stahl und Schlacke, so dass er sich vor dem Konverterauslauf setzt, sobald der Stahl herausgeflossen ist und soll so ein Nachlaufen der Schlacke verhindern. Dann folgt der Prozess der Rückkopplung, bei der noch etwas kohlenstoffhaltiges Eisen hinzu gegeben wird, um den Kohlenstoffgehalt des Stahls zu regulieren, da dieser nicht zu klein werden darf.

Das zweite wichtige Stahlherstellungsverfahren ist das Elektrostahlverfahren. Mit Graphitelektroden wird ein Lichtbogen mit einer Temperatur bis zu 3500 °C erzeugt. Außer Roheisen wird Schrott zugegeben, dessen Sauerstoffanteil die Begleitelemente oxidiert. Anschließend werden Legierungsmetalle in bestimmten Mengen zugesetzt, so dass eine Stahllegierung entsteht. Stähle, die im Elektroofen erzeugt wurden, heißen Elektrostähle und sind besonders hochwertig.

Darüber hinaus lässt sich die Qualität des Stahls zusätzlich erhöhen, indem man ihn einer Desoxidation unterzieht. Dabei werden der Stahlschmelze Ferrosilicium und Aluminium beigesetzt, die den Sauerstoff in der Schmelze binden; dies verhindert Sauerstoffeinschlüsse und erhöht damit die Festigkeit des Stahls. Bei dem Vorgang der Desoxidation, also der Erstarrung (Abkühlung) des Stahls, ist die Randzone genauso temperiert wie der Kern des Stahlblocks. Dies mindert die Spannungsenergie im Gefüge des Stahls, somit erlangt der Stahl ein gleichmäßiges Gefüge. Je nach Grad der Desoxidation unterscheidet man beruhigte Stähle und vollberuhigte Stähle.

Für kleinere Tonnagen oder beim Einsatz in Gießereibetrieben finden Induktionsöfen häufig Anwendung. Kernstück des Induktionsofens ist die Induktionsspule um den Tiegel. In dieser Spule baut sich ein magnetisches Wechselfeld auf, wenn sie von Wechselstrom durchflossen wird. Die Schmelze bzw. die zu schmelzende Charge bildet eine kurzgeschlossene Spule, durch die in der Charge eine Spannung induziert wird, welche im Werkstück induzierte Wirbelströme zur Folge hat. Dieser Strom führt zu einer Erwärmung des Materials, wobei die Wärme nicht von der Oberfläche her in das Material gelangt, sondern in diesem selber entsteht. Die Stromeindringtiefe ist abhängig von der Betriebsfrequenz der Induktionsanlage. Für die Induktion sind ferromagnetische Einsatzstoffe unumgänglich.

Wirtschaftliche und historische Bedeutung

Die Verhüttung von Eisen ist bereits für das 2. Jahrtausend v. Chr. im damaligen Hethiter-Reich belegt. Die erste Herstellung eines einfachen Stahls wird auf den Anfang des 1. Jahrtausends v. Chr. datiert (vgl. Artikel Eisen).

Im 12. Jahrhundert n. Chr. wurde in Europa der Holzkohle-Hochofen entwickelt, dessen Prozesstemperatur das Schmelzen von Eisenerzen ermöglichte. Anfangs war dieses Eisen wegen seines hohen Kohlenstoffgehaltes nicht schmiedbar, es musste zunächst „gereinigt“ werden, indem der Kohlenstoff und andere Begleitelemente herausgebrannt wurden.

Gussstahl stellte erstmals 1740 der Engländer Benjamin Huntsman im Tiegelstahlverfahren her. Die erste deutsche Gussstahlfabrik gründete Friedrich Krupp 1811 in Essen. Der Impuls für die sprunghafte Zunahme der Stahlproduktion erfolgte etwa in der Mitte des 19. Jahrhunderts durch die gleichzeitige Anwendung mehrerer technischer Erfindungen: Die Dampfmaschine stellte der Eisenindustrie eine leistungsstarke und flexible Arbeitskraft zur Verfügung, der Steinkohlebergbau erzeugte den für die Stahlerzeugung notwendigen Koks, und die Entwicklung des Eisenbahnwesens sowie der Dampfschifffahrt schufen neue, große Absatzmärkte für Stahl.

Die Stahlindustrie hatte in allen Ländern, unabhängig von ökonomischen Erwägungen, eine enorme politische Bedeutung, da sie auch eine nationale Prestigefrage war. Die Bedeutung des Stahls für die damalige Zeit symbolisiert der Eiffelturm, der anlässlich der Pariser Weltausstellung von 1889 als ein Monument des technischen Fortschritts aus Stahl erbaut wurde.

Für die deutschen Nationalsozialisten, die 1935 ein umfangreiches Rüstungsprogramm gestartet hatten, war Stahl ein kriegswichtiger Werkstoff. So galt der Norwegenfeldzug unter anderem der Sicherung des Nachschubs von schwedischem Eisenerz, das für die damalige Stahlerzeugung ein unverzichtbarer Rohstoff war. Die Alliierten bombardierten das Ruhrgebiet, die größte stahlproduzierende Region Europas. Am Ende des Krieges hatten die Luftangriffe ca. 20 % der Produktionskapazitäten zerstört. Erst 1957 wurde mit einer Rohstahlproduktion von 16 Millionen Tonnen der Vorkriegsstand wieder erreicht.

Die auf der Potsdamer Konferenz beschlossene Demilitarisierung des Deutschen Reiches beinhaltete auch eine Demontage der Stahlindustrie. Ein Teil der demontierten Betriebe ging an die Sowjetunion, die diese zum Wiederaufbau des durch den Krieg zerstörten Landes benötigte. In den westlichen Besatzungszonen regte sich bald Widerstand gegen die Demontage, und so stellten die Alliierten die Demontage schon 1949 wieder ein. Eine weitere Maßnahme der alliierten Kontrollbehörde war die sogenannte „Entflechtung“ der Stahlindustrie. Damit sollte das neuerliche Aufkommen von marktbeherrschenden Unternehmenszusammenschlüssen wie den „Vereinigten Stahlwerken“ verhindert werden.

Um eine gemeinsame Kontrolle der Kohle- und Stahlproduktion sicherzustellen, wurde 1952 auf französische Initiative hin die Montanunion gegründet. Aus der Montanunion entwickelte sich dann schrittweise die Europäische Union. In der Folge erlebte die Stahlindustrie in der Bundesrepublik Deutschland einen großen Aufschwung. 1961 produzierten 420.568 Beschäftigte 33 Millionen Tonnen Rohstahl, was einen Höchststand bei der Mitarbeiterzahl bedeutete. Einen Produktionsrekord stellte die westdeutsche Stahlindustrie 1974 auf, als sie über 53 Millionen Tonnen Stahl fertigte. Heutzutage benötigt die Stahlindustrie im wiedervereinigten Deutschland etwa 76.500 Mitarbeiter, um rund 46 Millionen Tonnen Stahl (Stand 2008) herzustellen. Diese enorme Produktivitätssteigerung war nur durch bedeutende technische Innovationen möglich.

Rohstoffsituation

Obwohl die Erdkruste zu fünf Prozent aus Eisen, dem wichtigsten Ausgangsmaterial für Stahl, besteht, wird gegenwärtig der Rohstoffbedarf der Industrie nicht gedeckt. Beginnend im 2. Halbjahr 2003 zeigte sich eine dramatisch veränderte Rohstoffsituation, die vor allem durch den stark steigenden Stahlbedarf der Volkswirtschaften in der Volksrepublik China, Indien und Brasilien verursacht wurde. Seit einigen Jahren wächst allein die Stahlproduktion in China jährlich um mehr als die gegenwärtige Gesamtproduktion Deutschlands. Plötzlich reichte die Eisenerzförderung nicht mehr aus. Ähnliche Entwicklungen ergaben sich für Koks, der für die Roheisenherstellung benötigt wird, Erdöl (Energiegewinnung) und für Schrott als Sekundärrohstoff für die Stahlerzeugung. Infolgedessen haben sich die Preise für Rohstoffe und Stahlprodukte vervielfacht. Gegenwärtig ist Stahl knapp und teuer. Langfristig ist keine Trendwende in Sicht. Der steigende Bedarf an Eisenerz muss demzufolge durch das Erschließen neuer Abbaugebiete gedeckt werden. Im Zuge der Finanzkrise sackten die Stahlpreise im dritten und vierten Quartal 2008 drastisch ab. Die sinkende Stahlnachfrage ist auf das geringere Weltwirtschaftswachstum zurückzuführen.

Alternative Materialien

Stahl steht insbesondere in der Automobilindustrie in direkter Konkurrenz mit Werkstoffen mit geringerer Dichte, wie Aluminium, Magnesium, Kunststoffen und Faserverbundwerkstoffen. Da die anderen metallischen Werkstoffe aber durchwegs weniger fest sind als Stahl, kann der Gewichtsvorteil durch gezieltes Verwenden von hochfesten Stählen und konstruktiven Maßnahmen (etwa dünneres Blech mit Aussparungen, aber dafür Sicken) ausgeglichen werden. Faserverbundwerkstoffe haben zwar wesentlich höhere Festigkeiten (Zugfestigkeit, E-Modul) in Faserrichtung, die Konstruktion und Verarbeitung ist jedoch vollkommen anders als bei metallischen Werkstoffen.

Ökologie

Stahl ist aus ökologischer Sicht ein hervorragender Werkstoff, da er nahezu ohne Qualitätsverlust unbegrenzt wiederverwertbar ist, indem der Schrott wieder zu Stahl geschmolzen wird.

Die Erzeugung von Rohstahl ist energieintensiv, da die metallurgischen Prozessschritte Temperaturen von 1.500 bis 1.800 °C erfordern. Aus ökologischer Sicht wird bei der Hochofenroute CO2 emittiert, da der Hochofen verfahrensbedingt nicht ohne eine bestimmte Menge Koks und Kohlenstoff betrieben werden kann. In Deutschland und Österreich sind bei den Hochöfen inzwischen Werte erreicht worden, die am technischen Minimum liegen. Es wird seit Jahren an neuen Verfahren zur Roheisenerzeugung geforscht. Die in die Betriebspraxis umgesetzten Verfahren basieren auch auf Kohlenstoff, einem der Edukte für Kohlenmonoxid, das als Reduktionsmittel für das Eisenerz fungiert, und so tragen auch diese neuen Verfahren nicht zur Reduzierung der CO2-Emissionen bei. Allerdings werden bei der Stahlherstellung Wirkungsgrade von etwa 50% erreicht.

Siehe auch

- Stahl/Tabellen und Grafiken

- Stahlsorte – Bezeichnungen und Abkürzungen von Stählen

- Eisen(II)-oxid

- Stahlblech

- Stahlguss

- Stahlkrise

- Stahlindustrie

- Stahlerzeugung

- Nickellegierung

- Eisen

Referenzen

- ↑ Etymologie nach: Friedrich Kluge: Etymologisches Wörterbuch der deutschen Sprache. Bearbeitet von Elmar Seebold. 24. durchgesehene und erweiterte Auflage. Walter de Gruyter, Berlin u. a. 2002, ISBN 3-11-017473-1, S. 874

- ↑ Eckhard Ignatowitz: Chemie für Schule und Beruf. Ein Lehr- und Lernbuch. 4. Auflage. Verlag Europa-Lehrmittel Nourney, Haan-Gruiten 1999, ISBN 3-8085-7054-7, S. 142.

Weblinks

((Fachkunde Metall/ISBN 978-3-8085-1155-8)) ((Tabellenbuch Metall/ISBN 978-3-8085-1724-6))

- Stahlseite:Fotografien zu fast allen Verfahren der Stahlerzeugung und Stahlverarbeitung

- Transport-Informations-Service: Fachinformationen zum Transport von Stahl

- Informationen zum Einfluss von Legierungselementen

- Informationen zu Normdaten etc. von Stahl

- Hüttenwerke Krupp Mannesmann Flash-Animation „Wege der Stahlerzeugung“

- Institut für Eisenhüttenkunde, RWTH Aachen

- Zeigt die spannende Welt der Stahlherstellung

- Constructalia – das Portal für Stahl im Bauwesen

- Grundstahlpreisentwicklung als Diagramm (englisch)