„Frequenzumrichter“ – Versionsunterschied

| [gesichtete Version] | [gesichtete Version] |

K →Grundaufbau und Funktionsweise: korr. |

. |

||

| Zeile 1: | Zeile 1: | ||

Ein '''Frequenzumrichter''' ist ein [[Stromrichter]], der aus [[Wechselspannung]] eine in der [[Frequenz]] und [[Amplitude]] veränderbare Wechselspannung für die direkte Versorgung von [[Elektrische Maschine|elektrischen Maschinen]] wie [[Drehstrommotor]]en generiert. Sollwerte für Frequenz und Amplitude der Ausgangswechselspannung richten sich nach den Erfordernissen der elektrischen Maschine und deren aktueller Last. Manche Frequenzumrichter weisen zusätzliche Sensoreingänge auf, um Zustandsparameter der elektrischen Maschine wie [[Drehzahl]] oder momentane Winkelposition des [[Rotor]]s zu erfassen. Je nach Art der elektrischen Maschine können Frequenzumrichter sowohl mit [[Einphasenwechselstrom|Einphasenwechselspannung]] als auch [[Dreiphasenwechselstrom|Dreiphasenwechselspannung]] arbeiten und auch aus Einphasenwechselspannung eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren generieren. |

Ein '''Frequenzumrichter''' ist ein [[Stromrichter]], der aus [[Wechselspannung]] eine in der [[Frequenz]] und [[Amplitude]] veränderbare Wechselspannung für die direkte Versorgung von [[Elektrische Maschine|elektrischen Maschinen]] wie [[Drehstrommotor]]en generiert. Sollwerte für Frequenz und Amplitude der Ausgangswechselspannung richten sich nach den Erfordernissen der elektrischen Maschine und deren aktueller Last. Manche Frequenzumrichter weisen zusätzliche Sensoreingänge auf, um Zustandsparameter der elektrischen Maschine wie [[Drehzahl]] oder die momentane Winkelposition des [[Rotor]]s zu erfassen. Je nach Art der elektrischen Maschine können Frequenzumrichter sowohl mit [[Einphasenwechselstrom|Einphasenwechselspannung]] als auch [[Dreiphasenwechselstrom|Dreiphasenwechselspannung]] arbeiten und auch aus Einphasenwechselspannung eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren generieren. |

||

[[Umrichter]] sind elektrisch ähnlich aufgebaut, dienen aber nicht der Steuerung und Versorgung eines elektrischen Motors, sondern arbeiten üblicherweise mit einer fixen Frequenz und Spannungsamplitude am Ausgang zur Versorgung mehrerer, unterschiedlicher Verbraucher. |

[[Umrichter]] sind elektrisch ähnlich aufgebaut, dienen aber nicht der Steuerung und Versorgung eines elektrischen Motors, sondern arbeiten üblicherweise mit einer fixen Frequenz und Spannungsamplitude am Ausgang zur Versorgung mehrerer, unterschiedlicher Verbraucher. |

||

Version vom 18. Februar 2020, 11:45 Uhr

Ein Frequenzumrichter ist ein Stromrichter, der aus Wechselspannung eine in der Frequenz und Amplitude veränderbare Wechselspannung für die direkte Versorgung von elektrischen Maschinen wie Drehstrommotoren generiert. Sollwerte für Frequenz und Amplitude der Ausgangswechselspannung richten sich nach den Erfordernissen der elektrischen Maschine und deren aktueller Last. Manche Frequenzumrichter weisen zusätzliche Sensoreingänge auf, um Zustandsparameter der elektrischen Maschine wie Drehzahl oder die momentane Winkelposition des Rotors zu erfassen. Je nach Art der elektrischen Maschine können Frequenzumrichter sowohl mit Einphasenwechselspannung als auch Dreiphasenwechselspannung arbeiten und auch aus Einphasenwechselspannung eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren generieren.

Umrichter sind elektrisch ähnlich aufgebaut, dienen aber nicht der Steuerung und Versorgung eines elektrischen Motors, sondern arbeiten üblicherweise mit einer fixen Frequenz und Spannungsamplitude am Ausgang zur Versorgung mehrerer, unterschiedlicher Verbraucher.

Frequenzumrichter und Umrichter sind elektronische Geräte ohne mechanisch bewegte Komponenten. Im Gegensatz dazu ist ein Umformer eine rotierende elektrische Maschine, wie sie unter anderem in Bahnstromumformerwerken verwendet werden.

Grundaufbau und Funktionsweise

Im Prinzip besteht der indirekte, statische Frequenzumrichter aus einem Gleichrichter, der einen Gleichspannungs-Zwischenkreis speist, und einem aus diesem Zwischenkreis gespeisten Wechselrichter. Der Zwischenkreis besteht aus einem Kondensator zur Glättung der Gleichspannung und Induktivitäten zur Entstörung. Als Gleichrichter kommen dabei sowohl ungesteuerte als auch gesteuerte Brücken zum Einsatz. Die Speisung des Zwischenkreises kann bei Verwendung einer gesteuerten Brücke auch mit einer aktiven Leistungsfaktorkorrektur (PFC) erfolgen.

Am Zwischenkreis können mehrere Wechselrichter angeschlossen werden, daher findet man diese Art Frequenzumrichter sehr häufig in Werkzeugmaschinen. Realisierbar ist auch ein Zwischenkreis welcher mit Gleichstrom und einer Glättungsdrossel als Speicherelement arbeitet. Das Speicherelement im Zwischenkreis, bei einem Gleichspannungskreis der Kondensator und bei Gleichstrom die Glättungsdrossel, überbrückt dabei die Lücken in der Energiezufuhr.

Außerdem gibt es Direktumrichter, auch als Matrixumrichter bezeichnet, die gänzlich ohne Zwischenkreis auskommen. Matrixumrichter benötigen eine lückenlose Energiezufuhr, üblicherweise werden diese Umrichter für Dreiphasenwechselstrom ausgelegt.

Der Wechselrichter arbeitet mit leistungselektronischen Schaltern (gesteuerten Brücken). Das können unter anderem Leistungstransistoren sein, wie

- Metall-Oxid-Halbleiter-Feldeffekttransistor, (MOSFET)

- Insulated Gate Bipolar Transistor, (IGBT)

- IGC-Thyristoren, (IGCT).

Er erzeugt durch Pulsweitenmodulation (PWM) eine veränderliche Spannung. Die Höhe der resultierenden Ausgangsspannung und auch deren Frequenz können in weiten Grenzen geregelt werden. Neben der Pulsweitenmodulation gibt es auch Sinusfrequenzumrichter mit selbst oszillierender variabler Taktfrequenz, diese erzeugen am Ausgang eine rein sinusförmige Spannung.

Um bremsen zu können, besitzen einfache Frequenzumrichter einen sogenannten Brems-Chopper, der die überschüssige Energie aus dem Zwischenkreis in einen Bremswiderstand leitet und dort in Wärme umwandelt. Ansonsten würde die Zwischenkreisspannung ansteigen und die Kondensatoren zerstören. Der Chopper (Unterbrecher) wird pulsweiten-gesteuert zur quasianalogen Regelung der Heizleistung.

Für Bremsleistungen ab 1 kW – die Grenze ist fließend – werden aufwendigere, rückspeisefähige Frequenzumrichter verwendet. Deren Vorteil liegt, finanziell gesehen, weniger in der Reduktion der Energiekosten, sondern in der Einsparung des Bremswiderstandes und dessen Kühlung. Dessen Eingangsschaltung vor dem Zwischenkreis ähnelt der Ausgangsschaltung sehr, nur die Frequenzvorgabe erfolgt netzseitig und mit Blindleistungsminimierung.

Ein Direktrichter mit Thyristoren kann nur Ausgangsfrequenzen kleiner als die Eingangsfrequenz erzeugen. Zwischenkreisumrichter und Direktumrichter mit IGBTs können dagegen auch Ausgangsfrequenzen erzeugen, die oberhalb der Eingangsfrequenz liegen (bis mehrere hundert Hertz).

Direktumrichter sind immer rückspeisefähig. Ein weiterer Vorteil von Direktumrichtern ist, dass diese bei gleicher Ein- und Ausgangsfrequenz ohne Schaltvorgänge praktisch verlustfrei arbeiten (Brückenbetrieb). Daher sind diese als Schwer- oder Sanftanlaufschaltung für ansonsten gleichmäßig laufende Antriebe (bspw. Fahrstühle) besonders geeignet.

Technischer Hintergrund

Werden Asynchronmotoren direkt am Wechselspannungsnetz betrieben, haben sie eine von ihrer Polpaarzahl und der Netzfrequenz abhängige feste Drehzahl, die Nenndrehzahl. Beim Anlauf entstehen hohe Stromspitzenwerte und das Drehmoment ist gering. Dem wird konventionell mit verschiedenen Mitteln entgegengewirkt. Dazu gehören Stern-Dreieck-Schaltung, Anlasstransformator und Thyristor-Anlasser mit Phasenanschnittsteuerung. Auf diese Weise kann jedoch kein höheres Drehmoment unterhalb der Nenndrehzahl erreicht werden, ein Betrieb oberhalb der Nenndrehzahl ist ebenfalls nicht möglich.

Erweiterter Drehzahlbereich

Frequenzumrichter ermöglichen es demgegenüber, stufenlos Drehzahlen von nahezu null bis zur Nenndrehzahl zu erreichen, ohne dass das Drehmoment sinkt (Grundstellbereich). Der Motor kann auch über Nenndrehfrequenz betrieben werden (Feldschwächbereich), dann sinkt das abgegebene Moment jedoch ab, da die Betriebsspannung nicht weiter der erhöhten Frequenz angepasst werden kann (Siehe U/f-Betrieb). Aufgrund dieser Eigenschaften sind Frequenzumrichter in der Industrie weit verbreitet und gestatten den Einsatz von preiswerten Standard-Asynchronmotoren in einem erweiterten Drehzahlbereich.

Der Grundstellbereich kann bei Motoren mit einer Typenschildangabe ihrer Leiterspannung von Δ/Y: 230 V/400 V an einem 400-V-Umrichter bis 87 Hz eingestellt und dadurch mit höherer Drehzahl bei Nenndrehmoment betrieben werden, wenn er in Dreieckschaltung angeschlossen wird. (Dies gilt sinngemäß ebenso für andere Netzspannungen.) Zu beachten ist jedoch u. A., dass der Eigenlüfter eine höhere Belastung darstellt und die Eisenverluste (frequenzabhängig) steigen, sodass der Motor thermisch oder mechanisch überlastet werden kann.

Für die kleinste untere Drehzahl (bzw. untere Grenzfrequenz) ist die Schlupf-Drehzahl (= Synchron-Drehzahl abzüglich Asynchron-Drehzahl beim Bemessungsmoment) und die Polzahl der elektrischen Maschine maßgeblich. Die Schlupf-Frequenz im Rotor errechnet sich aus der Beziehung: Schlupf-Drehzahl mal Polzahl geteilt durch 60: .

Die Schlupf-Frequenz muss für einen sicheren Betrieb überschritten werden (Faustformel: doppelte Schlupf-Frequenz für eine geeignete kleinste Drehzahl), da sonst der Motor im Stillstand blockiert. In modernen Umformern wird diese Einschränkung durch aktive Schlupfkompensation umgangen.

Anlauf mit hohem Drehmoment

Durch Programmierung einer Frequenzrampe zum Anlauf sind auch schwierige Anlaufbedingungen ohne starke Überstromspitzen zu bewältigen. Mit einer absteigenden Frequenzrampe ist auch das Abbremsen möglich. Viele Frequenzumrichter können dabei selbst überwachen, ob der Motor noch innerhalb eines zulässigen Schlupfes läuft und somit ein Abreißen des Drehfeldes verhindern. Umrichter mit Raumzeigermodulation (Space Vector Control) ermöglichen bei einem Asynchronmotor die getrennte Regelung von Drehmoment und Drehzahl, indem die Istfrequenz anhand der registrierten Rückwirkungen des Motors nachgeführt wird.

Einsatz und Einschränkungen

Frequenzumrichter werden insbesondere an Drehstrommotoren eingesetzt, um deren Anlauf- und Drehzahlverhalten zu verbessern oder zu erweitern. Frequenzumrichter gibt es inzwischen auch für ein- oder zweiphasige Wechselstrommotoren wie z. B. Kondensatormotoren, um auch diese in der Drehzahl zu regeln. Dabei übernimmt der Frequenzumrichter ggf. die Bereitstellung der bislang vom Kondensator erzeugten zweiten Phase.

Es gibt auch einphasige Frequenzumrichter, bei der am Einphasenmotor mit Kondensator keine Änderungen vorzunehmen sind.[1] Das ist besonders interessant bei bereits vorhandenen Antrieben wie Pumpen, Lüftern, Tischbohrmaschinen oder Antrieben für Transportbänder. Mit Einschränkungen können auch Spaltpolmotoren an solchen Frequenzumrichtern betrieben werden. Die Geräte fahren den Kondensatormotor zunächst mit Nennfrequenz hoch und reduzieren dann die Frequenz entsprechend der gewünschten Drehzahl. Das ist erforderlich, da der Kondensator nur bei Nennfrequenz die zum Start erforderliche Hilfsphase erzeugen kann. Aufgrund dessen können solche Frequenzumrichter nicht das Anlaufmoment erhöhen.

Frequenzumrichter erzeugen starke elektrische Störsignale auf der Motorzuleitung, die nicht nur andere Verbraucher stören können, sondern auch im Motor zu einer erhöhten Isolierstoffbelastung führen. Die Motorzuleitung muss zur Vermeidung von Störabstrahlungen oft geschirmt werden. Abhilfe kann auch ein sog. Sinusfilter zwischen Umrichter und Motor schaffen. Solche Sinusfilter unterscheiden sich von einem Netzfilter durch ihre niedrigere Grenzfrequenz und höhere Belastbarkeit.

Bei Betrieb oberhalb der Nenndrehzahl treten im Motor erhöhte Wirbelstrom- und Hystereseverluste auf, was jedoch oft durch dessen ebenfalls schneller drehendes Lüfterrad ausgeglichen wird. Der Motor muss für die Frequenz für den Dauerbetrieb zugelassen sein. Langsamer drehende Motoren bis 3 Hz, wie oft in der Industrie verwendet, werden durch Fremdlüfter gekühlt, deren Drehzahl von einem sogenannten Fremdnetz, also Drehstrom von 50 oder 60 Hz, abhängt.

Frequenzumrichter verlangen aus diesen Gründen eine fachgerechte Installation.

Anwendungsgebiete

Bei Frequenzumrichtern unterscheidet man zwischen mehreren Hauptanwendungsgebieten, welche auch entscheiden, welcher Typ, also mit welcher Charakteristik, verwendet wird:

Elektrische Bahnen

Frequenzumrichter werden bei modernen Elektrischen Bahnen unter der Bezeichnung Traktionsstromrichter dazu verwendet, aus dem jeweiligen Bahnstromsystem der Oberleitung oder der Stromschiene den Drehstrom für die stufenlos regelbaren Drehstrom-Antriebsmotoren zu generieren.

Der Traktionsstromrichter besteht typischerweise aus Vierquadrantensteller (4QS), einem mit Gleichspannung betriebenen Zwischenkreis (ZK), Pulswechselrichter (PWR) und in Gleichstromnetzen ggf. einem Bremssteller (BST). Bei Betrieb unter einem Gleichspannungsnetz kann auf den 4QS verzichtet werden.

Pumpen- und Lüfteranwendungen

Hier wird zu Beginn (ab 0 Hz) fast kein Drehmoment benötigt, da der Luftwiderstand zu Anfang 0 ist. Das Drehmoment steigt jedoch ungefähr quadratisch an. Die Bemessungsdrehzahl entspricht dem Bemessungsdrehmoment.

Das Antriebsmoment sinkt quadratisch zur Drehzahl, damit sinkt das erforderliche Antriebsmoment bei einer Halbierung des Volumenstroms auf 25 %. Da sich die mechanische Antriebsleistung zu M×2×π×n berechnet, ist die Antriebsleistung jetzt nur noch ein achtel der Nennleistung. (M ⇔ Drehmoment, n ⇔ Umdrehungen pro Sekunde) Eventuelle Verluste des Umrichters sind dabei nicht berücksichtigt.

Hebe- und Fortbewegungsanwendungen

Hier wird zu Beginn (ab 0 Hz) ein hohes Losbrechmoment benötigt, welches das Bemessungsmoment weit übersteigt (je nach Anwendung ca. 125–200 %). Da sich der Rotor des Motors danach gleichmäßig dreht bzw. gleichmäßig beschleunigt, bleibt das benötigte Drehmoment konstant. Dieses Drehmoment bewegt sich meistens etwas unterhalb der Drehmomentkennlinie des Motors.

Über den Umrichter kann hier auch ein Sanftanlauf der Anlage realisiert werden.

Servoantriebe

Ein Servoantrieb ist ein elektronisch geregelter Antrieb mit Lage-, Geschwindigkeits- oder Drehmomentenregelung (oder eine Kombination derselben) für Anwendungen in Produktionsmaschinen und Automatisierungslösungen mit hohen bis sehr hohen Anforderungen an die Dynamik, die Stellbereiche und/oder die Genauigkeit der Bewegung. Servoantriebe werden häufig in Werkzeugmaschinen, Druckmaschinen, Verpackungsmaschinen oder Industrierobotern eingesetzt.

Ihr Einsatz ist dadurch gekennzeichnet, dass sie häufig mit starken Drehzahl- und Drehmomentänderungen sowie kurzzeitig mit hoher Überlast betrieben werden können. Servomotoren können ihr Nennmoment auch im Stillstand unbegrenzt lange als Haltemoment erbringen.

Schnittstellen

Frequenzumrichter verfügen neben den Leistungsanschlüssen meist über digitale und/oder analoge Ein- und Ausgänge. An einem Analogeingang kann z. B. ein Potentiometer zur Einstellung der Ausgangsfrequenz angeschlossen werden.

Zur analogen Ansteuerung werden zum Beispiel die Einheitssignalpegel 0–10 V, 0–20 mA oder 4–20 mA genutzt.

Für die meisten Frequenzumrichter sind auch Anschaltungen für Feldbusse oder Industrial Ethernet verfügbar. Beispiele für solche Schnittstellen sind CAN mit CANopen oder DeviceNet Protokollen, Profibus mit PROFIdrive, Interbus oder die Ethernet basierten Lösungen EtherNet/IP mit CIP Motion, Profinet mit PROFIdrive, Ethernet POWERLINK, EtherCAT oder eine der drei SERCOS-Versionen. Damit sich diese Frequenzumrichter der unterschiedlichen Hersteller an diesen unterschiedlichen Feldbussen gleich verhalten, sind Antriebsprofile definiert worden. Vier dieser Antriebsprofile sind in der internationalen Norm IEC 61800-7 weltweit festgelegt worden.

Parametrierung

Durch Parametrierung können Umrichter dem jeweils anzutreibenden Motor angepasst werden, um diesen optimal zu betreiben und zu schützen. Das geschieht heute nur noch selten durch Potentiometer und DIP-Schalter, sondern durch eine geeignete Tastatur/Anzeigeeinheit, die sich am Umrichter befindet und die Navigation in einer Menüstruktur zulässt. Besonders komplexe Umrichter ermöglichen die Programmierung in einer eigenen Programmiersprache oder durch ein entsprechendes grafisches Programm am PC. Fertige Datensätze werden dann über eine Schnittstelle in den Umrichter geladen.

Heute wird oft auch der fertige Parametersatz auf einem Speichermedium (z. B. Chip- und Flashkarten) gespeichert, das dann in den Frequenzumrichter gesteckt wird.

Einige Modelle können selbst die Antriebseigenschaften messen (häufig als Autotune bezeichnet) und ihre Regelparameter im Rahmen der Inbetriebnahme selbständig einstellen. Zuweilen können sie auch programmierte Verfahrbewegungen selbstständig abarbeiten (Motion Control).

Rückspeisung und Vierquadrantenbetrieb

Ist der Umrichter in der Lage, in beiden Drehrichtungen Energie aus dem Zwischenkreis zum Motor und beim Bremsen auch zurück in den Zwischenkreis zu übertragen, spricht man von Vierquadrantenbetrieb.

Da der Zwischenkreis bedingt durch seinen Aufbau nur eine bestimmte Energie zerstörungsfrei speichern kann, müssen Maßnahmen zur Reduzierung der gespeicherten Energie getroffen werden.

Eine Variante, die meist bei günstigen Umrichtern angewandt wird, ist die Umwandlung der elektrischen Energie in thermische Energie mit dem so genannten Brems-Chopper, einem Widerstand, der zwischenkreisspannungsgesteuert durch einen elektronischen Schalter zugeschaltet wird. Bei größeren Energiemengen ist das jedoch aus ökologischen wie auch ökonomischen Gründen ein ineffizientes Verfahren. Für diese Anwendungsfälle gibt es rückspeisefähige Umrichter. Sie können die Energie aus dem Zwischenkreis durch Wechselrichtung auf Netzfrequenz in das Netz zurückübertragen.

Alle Arten von Motoren mit rückspeisefähigen Umrichtern können so auch bei wechselnden Drehzahlen als Generator betrieben werden. Das ist insbesondere für Fahrzeuge und sonstige Antriebe interessant, die zyklisch bremsen müssen, wie z. B. Zentrifugen in Zuckerfabriken, Antriebe von Aufzügen und Kränen und Belastungseinrichtungen auf Motorprüfständen. Bei Lokomotiven oder anderen Fahrzeugen kann dadurch die Bremsenergie genutzt werden (Nutzbremsung). Hybrid-PKW speisen dabei in ihre Batterien.

Bei Windkraftanlagen und in kleinen Wasserkraftwerken kann auf diese Weise ein preiswerter Asynchrongenerator verwendet werden, ohne dass dessen Drehzahl an die Netzfrequenz gekoppelt ist.

Energierückspeise-Geräte können auch nachgerüstet werden. Sie werden dazu anstelle der Brems-Chopper an einen oder mehrere Frequenzumrichter angeschlossen.[2]

Betriebsarten

U/f-Betrieb

Das ist die einfachste Betriebsweise eines Frequenzumrichters. Der Umrichter regelt die Motorspannung und die Frequenz in einem konstanten Verhältnis. Frequenz und Spannung sind zueinander proportional. Aufgrund des induktiven Verhaltens des Motors führt das zu einem über weite Bereiche konstanten Drehmoment, ohne den Motor zu überlasten. Bei sehr geringen Drehzahlen führt diese Betriebsart aufgrund des ohmschen Widerstandes der Wicklung jedoch zu einem geringeren Drehmoment. Um das zu beheben, kann oft eine Spannungsanhebung (Boost) im unteren Frequenzbereich eingestellt werden (I×R-Kompensation).

Beim U/f-Betrieb variiert die Drehzahl des angeschlossenen Motors abhängig von dessen Belastung.

Eine konstante Drehzahlrückführung kann entweder mit einer Regelung mittels Drehzahlgeber erreicht werden oder mittels Schlupfkompensation, die es ermöglicht, eine konstante Drehzahl ohne Drehzahlrückführung zu realisieren. U/f-Betrieb ist daher nur bei geringen Anforderungen an die Drehzahlkonstanz und ohne Schweranlauf ausreichend.

Die obenstehende Kennlinie zeigt, dass der magnetische Fluss bis zur Nennfrequenz konstant bleibt. Wird ein Drehstrom-Asynchronmotor mit einem Frequenzumrichter über Nennfrequenz betrieben, befindet sich der Motor im Feldschwächbereich, da die Sättigung des Kerns erreicht wird. Die Ausgangsspannung des Umrichters erreicht an diesem Punkt ihren Maximalwert und das Drehmoment sinkt.

Feldorientierte Regelung

Die Vektorregelung oder auch feldorientierte Regelung besteht aus einem Drehzahlregler auf der Basis eines unterlagerten Stromreglers. Die momentanen Blind- und Wirkstromkomponenten werden geregelt. In einem elektronisch im Umrichter abgelegten Motorenmodell werden die Motorkennwerte gespeichert oder ggf. sogar selbsttätig ermittelt und adaptiert. Das hat den Vorteil, dass es keine separate Drehzahlmessung und -rückführung geben muss, um Drehzahl und Moment zu regeln. Die rückgeführte, zur Regelung genutzte Größe, ist vielmehr ausschließlich der Momentanstrom. Anhand dessen Betrag und Phasenlage zur Spannung können alle erforderlichen Motorzustände (Drehzahl, Schlupf, Drehmoment und sogar die thermische Verlustleistung) ermittelt werden.

Auf diese Weise sind sehr hohe Drehzahl und Drehmomenteinstellbereiche möglich. Typisch sind Regelbereiche für die Drehzahl von 1:120 (mit zusätzlichem Drehzahlgeber sogar bis 1:2000). Das Moment reicht von null bis zum Vierfachen des Motor-Nennmomentes.

Die meisten Frequenzumrichter benutzen heute DSP-Schaltkreise oder Mikrocontroller, um diese Informationen aus dem Motorstrom zu gewinnen und zu verarbeiten.

Kommutierungsarten

Kommutierung nennt man analog zum Kommutator bei Gleichstrommaschinen die Steuerung der Stromzufuhr zu den Motorwicklungen durch die Halbleiterschalter im Frequenzumrichter. Die Verfahren entsprechen denen bei der Kommutierung von bürstenlosen Gleichstrommotoren. Man unterscheidet folgende Kommutierungssarten:

- Raumzeigermodulation, auch als Sinuskommutierte Pulsweitenmodulation bezeichnet (englisch Space Vector PWM)

- Blockkommutierte Pulsweitenmodulation, auch als Blockkommutierung bezeichnet. (für Synchronmaschinen)

- Seltener: Hystereseregler (Zweipunktregler)

Bei einer Blockkommutierung werden immer genau 2 von 3 Drehstromwicklungen bestromt. Die dritte Wicklung ist unbenutzt und wird von einigen Frequenzumrichtern zur Messung der am Rotor induzierten Spannung benutzt, um den momentanen Lagewinkel des Rotors zu ermitteln. Damit können permanenterregte Maschinen vom Frequenzumrichter ohne die sonst erforderlichen zusätzlichen Sensoren wie Absolutwertgeber kommutiert werden, müssen allerdings während der Startphase, aufgrund der niedrigen Drehzahl, blind kommutiert werden. Aufgrund der konstanten magnetischen Durchflutung ergeben sich gegenüber einer Sinuskommutierung kaum Nachteile in der Welligkeit des Drehmoments oder des Wirkungsgrads. In Analogie zu einem Schrittmotor spricht man in dieser Betriebsart auch von einem 6-Schritt-Betrieb.

Zum Betrieb von Asynchronmaschinen ist eine Sinuskommutierung durch den Frequenzumrichter üblich (Sinusumrichter; die Pulsweiten werden sinusförmig moduliert). Dabei sind immer genau 3 von 6 Halbleiter-Schaltern eingeschaltet. Die Erzeugung der Schaltsignale erfolgt in der Regel durch Mikrocontroller, welche speziell für Motoranwendungen in Ausführungen mit 6 PWM-Ausgängen erhältlich sind.

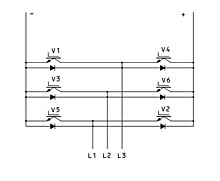

Die sechs Transistoren und ihre antiparallelen Dioden in der nebenstehenden Wechselrichterschaltung sind in der Reihenfolge ihres Leitbeginns bei Blockkommutierung nummeriert. Als eingeschaltet gilt ein Transistor, wenn er selbst oder seine Diode leitet.

Es sind die folgenden 8 Schaltzustände möglich:

| Nummer | Eingeschaltet | Schaltzustand der Brückenzweige |

|---|---|---|

| 0 | V2, V4, V6 | 000 |

| 1 | V1, V2, V3 | 110 |

| 2 | V2, V3, V4 | 010 |

| 3 | V3, V4, V5 | 011 |

| 4 | V4, V5, V6 | 001 |

| 5 | V5, V6, V1 | 101 |

| 6 | V6, V1, V2 | 100 |

| 7 | V1, V3, V5 | 111 |

Die Zustände 1 bis 6 bilden an einer symmetrischen Last phasenverschobene Sternspannungen mit den Augenblickswerten +Uo/3, +2Uo/3, +Uo/3, -Uo/3, −2Uo/3, -Uo/3, +Uo/3, … usw. Ihre Grundschwingungen entsprechen einem Drehstromsystem.

Die Zustände 0 und 7 schalten die Last spannungsfrei. Sie werden benutzt, um die Ausgangs-spannungen im kurzfristigen Mittel zu verringern. Ein sinusförmiger Strom wird nun durch eine zeitgewichtete Umschaltung zwischen den 8 Zuständen erreicht.

Zur Verminderung von Schaltvorgängen und der zugehörigen Schaltverluste werden die Zustände in ihrer Reihenfolge sinnvoll kombiniert. Nehmen wir an, die Spannung an der Last soll in kleinen Schritten bei verminderter Spannung vom Schaltzustand 1 (V1V2V3) zum Zustand 2 (V2V3V4) verändert, d. h. die angeschlossene Maschine um 60°-elektrisch weitergedreht werden. Dafür bietet sich die Schaltfolge

- …V1V2V3, V1V3V5, V2V3V4, V2V4V6, V2V3V4, V1V3V5, V1V2V3…usw. an.

Die einzelnen Leitzeiten ergeben sich aus dem verwendeten Steueralgorithmus und aus der Höhe des geforderten Parameters (Spannung, Strom, Drehmoment).

Mit dieser Reihenfolge der Schaltzustände findet immer nur ein Schaltvorgang bei jeder Kommutierung statt. Übliche PWM-Frequenzen in der Antriebstechnik liegen zwischen 2 kHz und ca. 20 kHz. Mit zunehmender Schaltfrequenz wird der Sinus besser angenähert, die Schaltverluste im Umrichter nehmen zu, die Verluste im Motor durch den besser sinusförmigen Stromverlauf ab.

Optimierung durch Überlagerung von Oberschwingungen

Für eine weitere Optimierung der Sinuskommutierung ist die Überlagerung der dritten Harmonischen zur gewünschten Ausgangsfrequenz gebräuchlich.

Blau dargestellt ist ein normaler Sinus . Der Faktor 100 soll eine Modulation mit PWM von 0 bis 100 % symbolisieren. Grün dargestellt ist die dritte Harmonische . Die Frequenz ist genau 3-mal so hoch und die Phasenlage gleich wie die Grundschwingung . Die Amplitude mit 15 % Pulsweite wurde zunächst willkürlich gewählt. Die schwarz dargestellte Kurve zeigt nun eine Addition beider Sinusfrequenzen mit . Es entsteht ein resultierendes Signal mit kleinerer Amplitude, welches eher einem Rechtecksignal als einer Sinuskurve ähnlich ist. Außerdem ist der Maximalwert der Amplitude kleiner als die ursprünglich unverzerrte Sinuskurve, weil die 3. Harmonische Frequenz am Maximalwert der Grundschwingung immer ihr umgekehrtes Maximum hat. Werden beide Sinusschwingungen nun in einem Mikrocontroller über eine Tabelle erzeugt, so wird zur Addition keine Rechenleistung benötigt und der Pulsweitenmodulator ist nur zu etwa 85 % seines möglichen maximalen Arbeitsbereichs ausgenutzt. Die verbleibenden 15 % können zur Leistungssteigerung des Frequenzumrichters benutzt werden.

Nun ist es jedoch äußerst problematisch, verschiedene Drehstromverbraucher (u. a. Asynchronmotoren) mit anderen Kurvenformen als mit Sinus zu betreiben. Daher wird im Folgenden noch gezeigt, dass die Kommutierung mit der dritten Harmonischen keinerlei Einfluss auf die Sinuskurvenform am Ausgang des Frequenzumrichters hat.

- Blau dargestellt ist

- Grün dargestellt ist

- Rot dargestellt ist

Das ergibt das übliche Bild von 3 Drehstromphasen. Wird nun anstelle einer Sternschaltung ein Verbraucher zwischen den Phasen angeschlossen (Dreiecksschaltung), so ergibt sich als Differenzspannung zwischen 2 beliebigen Phasen jeweils wieder eine sinusförmige Spannung mit erhöhter Amplitude (gelb dargestellt). Ergibt also die Differenz von ein sinusförmiges Resultat, so bleibt das weiterhin gültig, wenn zu und jeweils eine gleiche Funktion hinzugerechnet wird. Bei einer Verschiebung von zwischen den Drehstromphasen ist die dritte Oberschwingung (orange dargestellt) zur nächsten Phase jedoch völlig identisch, da sie um genau eine volle Periode verschoben ist. Daher ergeben sich bei der Kommutierung mit der 3. Oberschwingung am Ausgang des Frequenzumrichters wiederum sinusförmige Spannungen und Ströme und zwar unabhängig davon, ob der Verbraucher in Stern oder Dreieck angeschlossen ist.

Die dadurch erreichte Leistungssteigerung des Frequenzumrichters sowie eines daran angeschlossenen Antriebs liegt in der Regel bei etwa 15 %. Das entspricht etwa dem Amplitudenverlust einer 6-Puls-Drehstrom-Gleichrichterschaltung, welcher im Zwischenkreis etwa 86 % der Spitzenspannung liefert.

EMV-Problematik

Schaltvorgänge

Frequenzumrichter arbeiten mit steilen Schaltflanken, um die Verlustleistung zu minimieren und einen hohen Wirkungsgrad zu erzielen. Bei IGBT-Frequenzumrichtern für 400 V Netzbetrieb (560 V Zwischenkreisspannung) schalten die IGBTs innerhalb von rund 200 ns um. Das führt zu einer Spannungssteilheit an den Motorleitungen von circa 3 kV/µs. Eine typische kapazitätsarme Motorleitung ist ein gemeinsam abgeschirmtes mehradriges Kabel mit einem Kapazitätsbelag von ca. 200 pF/m. Die Flankensteilheit führt zu Umladeströmen von circa 0,6 A/m. Das summiert sich bei langen Motorleitungen zu Umladeströmen bis zu 20 A auf, die auch bei Geräten kleiner Leistung fließen und den Wechselrichter erheblich belasten. Bei langen Motorleitungen wachsen die Ströme aufgrund der Wellenausbreitung (5 ns/m) nicht weiter an.

Wenn eine Motorleitung ungeeignet angeschlossen ist, z. B. Anschluss eines möglichen Leitungsschirms als verdrilltes Leitungsende (Pigtail) oder gar keine Auflage der Abschirmung, dann fließen die Umladeströme über Leitungen und Schaltungsteile z. B. Steuerklemmen oder Feldbussysteme und können dort massive Störungen bewirken. Man spricht in diesem Zusammenhang von galvanischer Kopplung.

Ein geeigneter Anschluss der Motorleitung (z. B. die großflächige Auflage einer möglichen Leitungsabschirmung) ist essenziell für ein gutes EMV-Verhalten des Frequenzumrichters. Günstiges EMV-Verhalten ist durch eine geeignete Filterung im Umrichter zu erreichen, indem der Filter auf kurzem Weg dem Störstrom einen Pfad zum Zwischenkreis bietet, vorzugsweise in der Nähe der Störquellen, den IGBTs. Da alle Filter gegen Masse arbeiten, ist ein TN-S-Netzsystem zwingend notwendig. Dabei ist darauf zu achten, dass die Filterelemente nicht zu einer zu starken Verschleifung der Schaltflanken führen, da langsame Schaltzeiten schnell zur Überhitzung der IGBTs führen können. Dieser Effekt kann auch durch geeignete Kühlung abgefangen werden.

Die Produktnorm für Frequenzumrichter EN 61800-3 legt Grenzwerte für Störaussendungen fest.

Netzrückwirkungen

Ein einfacher Frequenzumrichter besteht netzseitig aus einem ungesteuerten Gleichrichter und einem Gleichspannungs-Zwischenkreis mit Elektrolytkondensatoren als Energiespeicher und zur Glättung der Zwischenkreisspannung.

Das Netz (Spannungsquelle mit niedriger Impedanz) und der Zwischenkreis (Kondensatoren) werden mit Hilfe der Gleichrichterdioden aufeinandergeschaltet. Das führt zu impulsartigen Ladeströmen (geringer Stromflusswinkel), die das Netz belasten. Durch Vorschalten von Netzdrosseln lassen sich die Netzrückwirkungen mildern. Der Anschluss von Frequenzumrichtern direkt an das Netz führt zu einer starken Belastung von Netz und Zwischenkreis durch einen erhöhten Effektivstrom und reduziert unter Umständen die Lebensdauer des Frequenzumrichters.

Inzwischen gibt es Frequenzumrichter, die ohne Zwischenkreiskondensator direkt aus dem Drehstrom-Netz über synchron gesteuerte Leistungshalbleiter zugleich gleich- und umrichten (Matrix-Umrichter). Die resultierende hochfrequente Leistungsentnahme lässt sich wesentlich einfacher (mit kleinen Kondensatoren und Drosseln) filtern, als die impulsförmige Leistungsaufnahme bei ungesteuerten Gleichrichtern. Nachteilig dabei ist allerdings eine leicht reduzierte maximale Ausgangsspannung, da keine Spitzenwert-Gleichrichtung stattfindet.

Eine weitere Variante ist die Vorschaltung einer PFC-Stufe zur Ladung des Zwischenkreiskondensators, die auch rückspeisefähig sein kann. Das erlaubt einen fast netzrückwirkungsfreien Betrieb ohne Drehmoment-Schwankungen.

Netzrückwirkungen für Frequenzumrichter sind in EN 61000-3 festgelegt. Einzelnormen dieser Serie decken Frequenzumrichter bis zu einer Anschlussleistung (Strom-Äquivalent) von 75 A je Phase ab. Anlagen mit größeren Anschlussleistungen (> 75 A je Phase) können benachbarte Anlagen und möglicherweise ein gesamtes Niederspannungsnetz maßgeblich beeinflussen. Deshalb ist in diesen Fällen generell eine individuelle Beurteilung nach Maßgabe aktueller Technischer Regeln erforderlich.

Auswirkungen auf den Elektromotor

Bedingt durch die Tatsache, dass im Umrichter-Betrieb Teilentladungen (TE) mit hoher Spannungsänderungsgeschwindigkeit du/dt und hohen Spannungsspitzen entstehen, ergeben sich im Vergleich zum Normalbetrieb deutlich höhere Belastungen für die Wicklungsisolation. Bei langen Leitungslängen (z. B. > 25 m) und anderen ungünstigen Begleitumständen durch Reflexionen und Einschwingvorgänge können du/dt Werte von 10 bis 50 kV/µs und Spannungsspitzenwerte bis zur dreifache Zwischenkreisspannung erreicht werden.[3] Die Isolation der Motorwicklungen erfährt Belastungen ähnlich der Wanderwellen, wie sie bei Blitzentladungen entstehen, allerdings mit dem Unterschied zum Einzelereignis, dass sie hier als Dauerbeanspruchung auftreten. Die Spannung an der Wicklung ändert sich so schnell, dass es zwischen Anfang und Ende eines Stranges zu unterschiedlichem Potential kommt. In ungünstigsten Fällen (bei parallelen Spulengruppen und wilder Wicklung) ist also die Isolation zwischen zwei sich berührenden Drähten mit der vollen Spitzenspannung beansprucht.

Zusätzlich kommt es zu einer Spannungsbildung an der Motorwelle und zu einem unerwünschten Stromfluss von der Motorwelle über die Lager zum Gehäuse. Dieser parasitäre Stromfluss bewirkt ein elektrisches Erodieren an den Gleitflächen der Lager und damit einen frühzeitigen Verschleiß. Neben Facharbeiten an verschiedenen technischen Universitäten hat sich die britische Arbeitsgruppe REMA[4] /GAMBICA[5] intensiv mit dieser Problematik auseinandergesetzt. Zusätzlich zu einer für Umrichterbetrieb geeigneten Auswahl des Motors (siehe DIN VDE 0530-25) sind geeignete Vorkehrungen bei der technischen Auslegung und bei der Installation zu treffen. Dabei geht es einerseits um eine möglichst effiziente Eindämmung der Störpegel (z. B. durch Sinusfilter, möglichst im Umrichter oder unmittelbar nach den Ausgangsklemmen) einer EMV-gerechten Verkabelung sowie Vorkehrungen beim elektromechanischen Aufbau entweder durch massive Erdung und Querverbindung des Motors und der anzutreibenden Einheit oder elektrisch isolierender Kupplung zwischen Motorwelle und anzutreibender Einheit (was allerdings nur in sehr wenigen Anwendungsfällen machbar ist).[6]

Für eine EMV-gerechte Verkabelung besonders über größere Distanzen eignen sich sehr gut dafür speziell optimierte, doppelt geschirmte und kapazitätsarme Kabel mit interner Ausführung in YK-Verseilungen mit 3+3 Adern. Dabei ist der Schutzleiter PE erdsymmetrisch in 3 einzelne PEs aufgeteilt und in den Zwickeln der Leistungsadern angeordnet, z. B. 2YSLCYK-JB 3 × 35 + 3 × 6 mm² eines bekannten deutschen Herstellers. Zusätzlich sind bei jedem Eingang in ein Gehäuse EMV-gerechte, auf den Kabeldurchmesser abgestimmte EMV-Verschraubungen zweckmäßig.

Besondere Sorgfalt bei der Projektierung ist empfohlen, wenn Frequenzumrichter an langjährig bestehenden Anlagen nachgerüstet werden sollen. Unter Umständen ist eine Erneuerung der Motorwicklungen (durch eine mit geeigneter Spannungsfestigkeit) oder ein Austausch einzelner Motoren erforderlich. Anlagen oder Maschinen mit elektronischen Steuerungen und grenzwertiger EMV-Auslegung können durch den Anbau von Frequenzumrichtern in eine sehr störanfällige und instabile Lage geraten und erfordern eventuell eine Anpassung der EMV-Maßnahmen an aktuell gängige Standards.

Geräuschverhalten

Bei der Verwendung einer PWM-Taktfrequenz im Hörbereich entstehen oft störende Geräusche. Diese werden durch mechanische Schwingungen der Motorwicklungen hervorgerufen, die sich mit der Pulsfrequenz magnetisch anziehen und wieder abstoßen. Zur Vermeidung dieses Effektes wird die Pulsfrequenz, wenn möglich, auf >16 kHz erhöht, was allerdings die Verlustleistung des Frequenzumrichters erhöht. Die übliche Pulsfrequenz liegt bei kleinen Umrichtern im hörbaren Bereich und ist gewöhnlich einstellbar von 3 bis 16 kHz. Durch moderne Steuerverfahren lässt sich diese auf das Geräusch einwirkende Pulsfrequenz während des Betriebes auch um einen Mittelwert zyklisch verändern (wobbeln). Das subjektive Geräuschverhalten wird dadurch wesentlich verbessert. Das Wobbeln der Pulsfrequenz hat bei richtiger Anwendung keinen Einfluss auf das Betriebsverhalten.

Alternativen

Für manche Anwendungen werden anstelle von Frequenzumrichtern Turboregelkupplungen bevorzugt. Prinzipbedingt erfolgt die Leistungsübertragung durch ein Fluid, Leckagen können langfristig nicht ausgeschlossen werden. Üblicherweise werden Turboregelkupplungen dort eingesetzt, wo mechanische Antriebe bereits vorhanden sind und eine Regelung derselben nicht möglich ist. Bei regelmäßiger Wartung zeichnen sich Turboregelkupplungen durch eine um ein Vielfaches höhere Lebensdauer aus. Der Betreiber spart somit Wartungs- und Instandhaltungskosten.[7]

Literatur

- Klaus Bystron: Leistungselektronik Technische Elektronik. Band 2, Carl Hanser, München/ Wien 1979, ISBN 3-446-12131-5.

- Gert Hagmann: Leistungselektronik. 3. Auflage. AULA-Verlag, Wiebelsheim 2006, ISBN 3-89104-700-2.

- Gregor D. Häberle, Heinz O. Häberle: Transformatoren und Elektrische Maschinen in Anlagen der Energietechnik. 2. Auflage. Europa-Lehrmittel, Haan-Gruiten 1990, ISBN 3-8085-5002-3.

- Peter Friedrich Brosch: Moderne Stromrichterantriebe. 5. Auflage. Vogel, Würzburg 2008, ISBN 978-3-8343-3109-0.

- Peter Friedrich Brosch: Praxis der Drehstromantriebe. Vogel, Würzburg 2002, ISBN 3-8023-1748-3.

- H. Greiner, H. Dorner: Umrichtergespeiste Drehstrommotoren. Danfoss Bauer, Esslingen 04.2006, EP 2906. (PDF; 4,9 MB) Abgerufen am 23. Dezember 2013.

Normen

- DIN IEC 61800-3 (VDE 0160-103):2012-09 Drehzahlveränderbare elektrische Antriebe. Teil 3: EMV-Anforderungen einschließlich spezieller Prüfverfahren

- DIN IEC 61800-5-1 (VDE 0160-105):2008-04 Elektrische Leistungsantriebssysteme mit einstellbarer Drehzahl. Teil 5-1: Anforderungen an die Sicherheit – Elektrische, thermische und energetische Anforderungen (IEC 61800-5-1:2007)

- DIN EN 61000-3-2; VDE 0838-2:2010-03:2010-03 Elektromagnetische Verträglichkeit (EMV). Teil 3-2: Grenzwerte – Grenzwerte für Oberschwingungsströme (Geräte-Eingangsstrom <= 16 A je Leiter) (IEC 61000-3-2:2005 + A1:2008 + A2:2009); Deutsche Fassung EN 61000-3-2:2006 + A1:2009 + A2:2009

- DIN EN 61000-3-12 (VDE 0838-12):2012-06 Elektromagnetische Verträglichkeit (EMV). Teil 3–12: Grenzwerte – Grenzwerte für Oberschwingungsströme, verursacht von Geräten und Einrichtungen mit einem Eingangsstrom > 16 A und <= 75 A je Leiter, die zum Anschluss an öffentliche Niederspannungsnetze vorgesehen sind (IEC 61000-3-12:2011)

- DIN VDE 0530-17:2007-12 Drehende elektrische Maschinen. Teil 17: Umrichtergespeiste Induktionsmotoren mit Käfigläufer – Anwendungsleitfaden (IEC/TS 60034-17:2006; Ersatz für: DIN IEC/TS 60034-17 (VDE 0530-17):2004-01)

- DIN VDE 0530-25:2009-08 Drehende elektrische Maschinen. Teil 25: Leitfaden für den Entwurf und das Betriebsverhalten von Drehstrommotoren, die speziell für Umrichterbetrieb bemessen sind (IEC/TS 60034-25:2007); Deutsche Fassung CLC/TS 60034-25:2008 (Ersatz für: DIN CLC/TS 60034-25 VDE V 0530-25:2006-01)

Einzelnachweise

- ↑ invertekdrives.com Beschreibung eines einphasigen FU auf der Website der Fa. Invertek Drives; abgerufen am 10. Nov. 2017

- ↑ (Seite nicht mehr abrufbar, festgestellt im März 2017. Suche in Webarchiven) Energierückspeisung mit Prinzipschaltbild; Offline, 9. August 2012

- ↑ H. Auinger, M. Berth, M. Eberhardt, M. Kaufhold, J. Speck: Elektrische Belastung und Ausfallsverhalten der Wicklungsisolierung von Asynchronmaschinen bei Umrichterspeisung. In: Elektrie. Berlin 49, 8/9, 1995.

- ↑ REMA – Rotating Electrical Machines Association, Westminster Tower, 3 Albert Embankment, London SE1 7SL rema.uk.com ( vom 7. September 2009 im Internet Archive)

- ↑ GAMBICA – The GAMBICA Association Limited, St. George’s House, 195-203 Waterloo Road, London SE1 8WB WEB (Trade Association for Instrumentation, Control, Automation and Laboratory Technology in the UK )

- ↑ Variable Speed Drives and Motors. Motor Shaft Voltages and Bearing Currents under PWM Inverter Operation. ( vom 30. Dezember 2008 im Internet Archive) (PDF) REMA/GAMBICA, Report No 202, 2002.

- ↑ Keine ungeplanten Stillstände – Turboregelkupplung von Voith seit fast 60 Jahren mit unschlagbarer Zuverlässigkeit. 2014, abgerufen am 9. Mai 2014.