Spinndüse

Eine Spinndüse dient in den Spinnmaschinen zur Chemiefaserherstellung sowohl beim Schmelzspinnen als auch beim Trocken- und Nassspinnen als das eigentliche filamentbildende Element.[1]

Eigenschaften

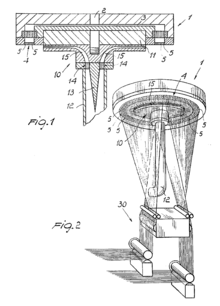

Spinndüsen sind oft runde oder eckige Platten aus Glas, Metall oder Keramik[2] mit mehreren, gleich großen Düsenöffnungen. Manchmal sind es auch kleine Hütchen (Zylinder).[3] Sie teilen die von der Spinnpumpe mit Druck und pro Zeitspanne gleichbleibend gelieferte Menge Spinnmasse in feine Spinnschmelze- bzw. Spinnlösungsstrahlen auf.[4] Diese werden durch die sofort nachfolgenden chemischen oder physikalischen Nachbehandlungsmethoden, die abhängig von dem jeweiligen Spinnverfahren variieren, zu Filamenten verfestigt.

Die Dicke der Düsenplatten liegt beim Schmelzspinnen zwischen 8 und 25 mm, beim Verspinnen von Spinnlösungen, bei dem der Zulaufdruck geringer ist, nur zwischen 0,8 und 2 mm. Die Werkstoffe für Spinndüsen müssen an die herrschenden Prozessbedingungen des Spinnverfahrens angepasst werden. Für das Nassspinnen mit Temperaturen ≤ 90 °C kommen z. B. Gold-Platin-Iridium; Nickel, Tantal oder Glas in Frage, für das Trockenspinnen mit Temperaturen ≤ 350 °C rostfreier Stahl mit der Werkstoffnummer 1.4580 und Tantal, beim Schmelzspinnen mit Temperaturen ≤ 400 °C rostfreier Stahl mit der Werkstoffnummer 1.4580 oder 1.4571 sowie ≤ 1400 °C Platin-Rhodium.[5] Die Anzahl der Bohrungen und damit die pro Düse entstehenden Einzelfilamente liegt zwischen 1 (Monofilament) und 250.000 (Multifilament). Meist sind die Querschnitte der Düsenbohrungen rund, aber es existieren auch verschiedene andere Profile.[6] Durch die Querschnittsform des Düsenloches wird der Querschnitt der Filamente bestimmt. Die Durchflussrate und der Bohrungsdurchmesser beeinflussen deren Feinheit. Die Querschnittsform und die Feinheit haben wesentlichen Einfluss auf die Verarbeitungs- und Gebrauchseigenschaften der Filamente und der daraus erzeugten Spinnfasern. Der Bohrungsdurchmesser für Rundlöcher liegt zwischen 0,03 und 1 mm.[7]

Geschichte

Die erste Anwendung einer Spinndüse beschrieb Louis Schwabe 1842 auf einer Tagung der British Association in Manchester, als er Glasfäden präsentierte, die aus Glasschmelze durch feine Öffnungen gezogen worden waren.[8] Das Bestreben ab dem ersten Drittel des 19. Jahrhunderts, künstliche Seide (Kunstseide) aus Lösungen von Naturstoffen zu erzeugen, brachte den Franzosen Ozanam 1862 auf die Idee, Filamente beliebiger Länge aus der Auflösung von Naturseide herzustellen, indem man mit Spinnöffnungen verschiedener Größe die Tätigkeit der Seidenraupe nachahmt. Er sprach damit das allgemeine Prinzip der Chemiefaserherstellung mit Spinndüsen aus. Zu einer technischen Realisierung kam es nicht.[9] Ab Ende des 19. Jahrhunderts begann die erste industrielle Herstellung von Kunstseiden. Dazu wurden anfänglich Glaskapillaren verwendet. Anschließend kamen Glasdüsen zum Einsatz, deren Bruchanfälligkeit und ungenügende Präzision zu Qualitätsproblemen der Viskoseseiden führte. Deshalb beauftragte im Jahr 1908 der Kunstseidenhersteller Wilhelm Reents den Uhrmacher Christian Friedrich Eilfeld mit der Entwicklung und Fertigung von Metallspinndüsen, deren erste auch schon im gleichen Jahr produziert wurden.[10] Das Patent auf die Herstellung der Düse ist am 30. Juni 1909 mit dem Deutschen Reichspatent Nr. 221572 erteilt worden, dessen Inhaber Reents und Eilfeld waren. Wegen seines hohen Korrosionswiderstandes setzte Eilfeld Platin als Düsenwerkstoff ein. Wegen des hohen Platinpreises wurden bald billigere Materialien wie Gold-Platin-, Silber Palladium- und weitere Legierungen aus Gold-Platin-Rhodium gesucht.[11] Obwohl der Preis solcher Edelmetalldüsen sehr hoch war,[12] wurde berichtet, dass es Synthesefaserhersteller gab, die verbrauchte Spinndüsen angeblich im Meer versenkten, damit niemand erfahren konnte, mit welcher - für die Qualität der ersponnenen Filamente entscheidenden - Art von Düsenöffnung die Fasern produziert worden waren.[13]

Quellen

- Uni Bayreuth: Synthetikfasern im Alltag

- Sofaportal: Chemiefasern – Von der Herstellung bis zum Einsatz

- Deutsches Strumpfmuseum: Kunstseide

- Enka Tecnica: Die Geschichte der Spinndüse

Einzelnachweise

- ↑ Franz Fourné: Synthetische Fasern – Herstellung, Maschinen und Apparate, Eigenschaften – Handbuch für Anlagenplanung, Maschinenkonstruktion und Betrieb. Carl Hanser Verlag, München Wien 1995, ISBN 3-446-16058-2, S. 329.

- ↑ Hans-J. Koslowski: Chemiefaser – Lexikon. 12., erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2009, ISBN 978-3-87150-876-9, S. 205

- ↑ Zakhar Aleksandrovič Rogowin: Chemiefasern: Chemie – Technologie. Georg Thieme Verlag, Stuttgart/New York 1982, ISBN 3-13-609501-4, S. 23.

- ↑ Zakhar Aleksandrovič Rogowin: Chemiefasern: Chemie – Technologie. Georg Thieme Verlag, Stuttgart/New York 1982, ISBN 3-13-609501-4, S. 20.

- ↑ Franz Fourné: Synthetische Fasern – Herstellung, Maschinen und Apparate, Eigenschaften – Handbuch für Anlagenplanung, Maschinenkonstruktion und Betrieb. Carl Hanser Verlag, München Wien 1995, ISBN 3-446-16058-2, S. 329/330.

- ↑ Hans-J. Koslowski: Chemiefaser – Lexikon. 12., erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2009, ISBN 978-3-87150-876-9, S. 205.

- ↑ Franz Fourné: Synthetische Fasern – Herstellung, Maschinen und Apparate, Eigenschaften – Handbuch für Anlagenplanung, Maschinenkonstruktion und Betrieb. Carl Hanser Verlag, München Wien 1995, ISBN 3-446-16058-2, S. 333 ff.

- ↑ Hermann Klare: Geschichte der Chemiefaserforschung. Akademie-Verlag, Berlin 1985, S. 20.

- ↑ Valentin Hottenroth: Die Kunstseide. Zweite erweiterte Auflage, Verlag S. Hirzel, Leipzig 1930, S. 8.

- ↑ Geschichte der Metallpinndüse – Spinndüesenmuseum Gröbzig. Abgerufen am 23. November 2015.

- ↑ Hermann Klare: Geschichte der Chemiefaserforschung. Akademie-Verlag, Berlin 1985, S. 376.

- ↑ Thomas Stranz: Enka-Arbeiter verhindern Abtransport von 45.000 Spinndüsen. Freie Presse, 14. Mai 2009, abgerufen am 20. Januar 2015.

- ↑ Hermann Klare: Geschichte der Chemiefaserforschung. Akademie-Verlag, Berlin 1985, S. 373.