Schienenstoß

Ein Schienenstoß ist der Bereich der aneinander stoßenden Schienenenden im Gleisbau. Aus fertigungs- und transporttechnischen Gründen ist die Länge einer einzelnen Schiene begrenzt (in den Anfängen der Eisenbahn auf ca. 15, später 30 m, heute bis zu 250 m). Um eine durchgehende, ebene Fahrbahn zu erhalten, müssen die Gleisjoche (und somit die einzelnen Schienen) durch Schienenverbindungsmittel verbunden werden. Eingesetzt werden dazu lösbare Verbindungselemente (z. B. verlaschter Schienenstoß) oder unlösbare Verbindungen (z. B. Schienenschweißungen).

Allgemeines

Neue Schienen werden vom Hersteller in Regellängen von 30, 45, 60, 120 oder 180 Metern gewalzt. Beim Einbau der Schienen in den Gleiskörper werden die Schienen daraufhin entweder zu einem sogenannten Stoßlückengleis gelascht oder zu einem lückenlosen Gleis verschweißt.

Beim Stoßlückengleis werden die Enden zweier Schienen mit einer gewissen temperaturabhängigen Verlegelücke am sogenannten Schienenstoß, aneinandergesetzt und mittels Laschen verschraubt. Bei Verlegetemperaturen von mehr als 20 °C (bei 60-Meter-Schienen) wird keine Verlegelücke angelegt, bei weniger als 20 °C eine Lücke bis zu 19 Millimetern. Bei Temperaturen von mehr als 20 °C verschwindet somit die Schienenlücke und es treten Temperaturspannungen auch im Stoßlückengleis auf.

Stoßlückengleise werden gemäß Oberbauvorschrift der Deutschen Bahn AG (DS 820) nur noch auf rutschgefährdetem oder ungleichmäßig nachgiebigem Untergrund, beispielsweise in Bergschadensgebieten, verwendet.

In allen anderen Fällen wird ein lückenloses Gleis, auch als durchgehend geschweißtes Gleis bezeichnet, verwendet. Hierbei werden die Enden zweier Schienen ohne eine Verlegelücke miteinander verschweißt. Bei einer Winter-Sommer-Temperaturdifferenz von beispielsweise 40 K (−10 °C bis +30 °C) ergibt sich bei Stahl (Ausdehnungskoeffizient 0,000012/K) theoretisch eine Wärmedehnung von ca. 14 Millimetern für ein nicht eingespanntes 30-m-Schienenstück. Damit mechanische Spannungen aufgrund von Temperaturschwankungen innerhalb beherrschbarer Grenzen gehalten werden können, werden im Bereich der Deutschen Bahn AG Schienen in einem Temperaturbereich von 20 bis 26 °C verschweißt. Innerhalb dieses Temperaturbereiches sind die mechanischen Spannungen nahezu ausgeglichen.

Bei höheren oder niedrigeren Temperaturen treten jedoch aufgrund der Ausdehnung bzw. Schrumpfung der Schienen in Längsrichtung mechanische Spannungen im Gleis auf, sogenannte „Längsverschiebungen“. So treten z. B. sowohl in einem Stoßlückengleis als auch in einem lückenlosen Gleis bei Schienentemperaturen von 60 °C (die auch in Mitteleuropa im Sommer durchaus möglich sind) Druckkräfte von etwa 1500 kN (bei UIC-60-Schienen) auf.

Diese mechanischen Spannungen werden jedoch weder bei Stoßlückengleisen durch die Schienenstöße noch bei lückenlosen Gleisen durch Ausgleichsvorrichtungen (außer bei extremen Bedingungen oder auf Brücken, siehe Schienenauszug) kompensiert. Vielmehr verbleiben die Druckkräfte im Gleis an Ort und Stelle. Ein horizontales Ausweichen der Schienen erfolgt nicht. Durch die Verspannung der Schienen mit den Schwellen, die großen Reibungskräfte zwischen Schienenfuß und Schienenbefestigung sowie die Einschotterung bzw. das Eingießen in Beton werden die Druckkräfte direkt in die Gleisbettung übertragen. Insbesondere muss der seitlich neben den Schwellen angeordnete Schotter eine gewisse Mindestbreite umfassen, damit das Gleis in seiner Lage verbleibt und die Druckkräfte zuverlässig abgeleitet werden können. Zusätzlich ist die Unterseite der Schwellen für Schotteroberbau besonders rau ausgeführt, um die Reibung zwischen Schotter und Schwellenunterseite zu erhöhen.

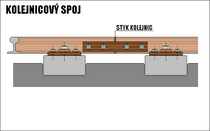

Laschenverbindungen

Bis in die 1960er Jahre wurden hauptsächlich Laschenverbindungen eingesetzt, wie sie zum Teil auch heute noch auf Nebenbahnen, Bahnhofsnebengleisen sowie Anschlussbahnen zu finden sind. Die Laschen stützen sich auf die keilförmige Unterseite des Schienenkopfes und die ebenso geneigte Oberseite des Schienenfußes ab. Die Laschenober- und -unterseite sind dafür entsprechend passend bearbeitet. Die Vorspannung der Laschenbolzen hält durch die Wirkung der keilförmigen Kontaktflächen beide Schienenenden in der Flucht. Für die korrekte Wirkung der Laschen ist es erforderlich, alle Laschenbohrungen mit Laschenbolzen zu verschrauben. Die nötigen Bohrungen im Schienensteg, insbesondere die nah am Ende der Schienen liegenden, schwächen das Schienenprofil. Daraus folgt ein größeres Risiko von Schienenbrüchen. Die Laschen sind dabei mit etwas größeren Bohrungen befestigt, die eine Längsdehnung der Schienen erlauben. Im Regelbetrieb werden die Schienen in Mitteleuropa nur noch in Bergsenkungsgebieten gelascht. Die Annahme, dass ein Stoßlückengleis bei großen Temperaturunterschieden oder in engen Bögen lagesicherer ist, bestätigte sich nicht. Voraussetzung sind allerdings Schienenbefestigungen mit ausreichend großem Längsverschubwiderstand und ein korrekter Bettungsquerschitt.

Der Schienenstoß einer Laschenverbindung bildet im Gleisverlauf prinzipiell eine Unebenheit, da die Schienenenden zum Ausgleich der thermischen Ausdehnung einen Abstand voneinander haben müssen und nicht fest verschraubt werden können – die Verschraubung muss mit Federringen erfolgen, um die thermisch bedingte Bewegung der Schienen zueinander zu ermöglichen. Beim Überrollen dieser Bereiche werden daher Stöße in das Gleis eingeleitet, dort kann es besonders häufig zu örtlich eng begrenzten Gleissenkungen kommen, die das wenig komfortable laschenstoßtypische Überrollgeräusch weiter verstärken. Zur Verbesserung der Unterstützung der Schwachstelle, die der Stoß bildet, wurde die Lage der Stoßlücke aus dem Schwellenfach (»schwebender Stoß«) auf eine Doppel- oder Kuppelschwelle mit durchgehenden Rippenplatten verlegt. Damit entstand der sogenannte feste Stoß. Feste Stöße auf Kuppelschwellen waren Anfang des zwanzigsten Jahrhunderts in vielen Ländern üblich. Sie wurden auch in Weichen verwendet, beispielsweise bei den um 1930 entwickelten Reichsbahnweichen. Die Wirkung der Unterstützung durch Kuppelschwellen wird dadurch beeinträchtigt, dass diese das Stopfen erschweren. Beim Übergang zu Schweißverbindungen mussten die durchgehenden Rippenplatten auf Kuppelschwellen wieder in zwei einzelne Rippenplatten aufgelöst werden. Kompliziert sind derartige Schweißungen trotzdem, mit der Einführung des lückenlosen Gleises wurde auf Kuppelschwellen wieder verzichtet. Weil dafür die Weichenkonstruktion verändert werden musste, dauerte der Verzicht auf die Kuppelschwellen in Weichen am längsten.

- fester Stoß mit durchgehender Unterlagsplatte

- fester Stoß mit getrennten Unterlagsplatten

- schwebender Stoß

- gelaschter, fester Stoß an der Arlbergbahn

Um die Belastung am Stoß zu vermeiden, wurden Versuche mit anderen Bauweisen gemacht. So sind beim Schrägstoß die Enden abgeschrägt, sodass die Räder nicht in die Stoßlücke fallen. Er hat sich jedoch nicht bewährt, da die verfügten Enden trotz geringerer Stärke die maximale Belastung tragen mussten und daher zu Brüchen neigten. Das gleiche Problem gab es beim Blattstoß (auch Haarmann’scher Schienenstoß), bei dem die Schienenenden längs halbiert und dann miteinander verschraubt wurden. Auch hier war der Steg (auch bei Versuchen mit verstärktem Steg) bruchanfällig, sodass der zusätzliche Aufwand den Nutzen nicht aufwog. Ein weiterer Versuch waren Auflauflaschen, die auf der Außenseite bis auf die Höhe der Schienenoberkante erhöht sind. Die Räder sollten im Stoßbereich von der Außenlasche getragen werden. Die Wirkung ist jedoch sehr abhängig vom Verschleißzustand insbesondere der Radlaufflächen. Zu Beginn des zwanzigsten Jahrhunderts waren Auflauflaschen trotzdem verbreitet und bei einigen Bahnverwaltungen die Regelbauart.

Zur Verbindung von Schienen in unterschiedlichem Verschleißzustand werden Kropflaschen verwendet. Durch die Kröpfung ergibt sich trotz unterschiedlicher Höhe der beiden Schienenköpfe eine ebene Lauffläche.

Notlaschen

Notlaschenverbände werden genutzt, um Schienenbrüche provisorisch wieder befahrbar zu machen. Die Notlaschen werden, weil zusätzliche Schienenbohrungen vermieden werden sollen, mit Schienenfußklammern in die Laschenkammer gedrückt. Bei Bauzuständen werden die Schienen an den Stellen, die später geschweißt werden, ebenso verbunden. Für gebrochene Thermitschweißungen werden wegen der Schweißnaht nach außen gekröpfte Bauchlaschen benutzt.

Schweißverbindungen

Um die Verlegezeit zu verkürzen, zur Erhöhung des Reisekomforts als auch zur Reduzierung der Schallemissionen, wendet man heute weltweit am häufigsten das Thermitschweißen als Fügeverfahren an. Die Reduzierung der Schallemissionen liegt hierbei bei 6 dB.[1] Die Tragfähigkeit und Haltbarkeit der Schienen ist dabei höher als beim Verlaschen. Die Kräfte, die durch die Längenausdehnung des Stahls auftreten, werden von der Bettung aufgefangen und in den Untergrund übertragen. Die Schienen werden dabei der Länge nach gestaucht, sodass sich bei Erwärmung deren Querschnitt minimal vergrößert. Dementsprechend sind die Anforderungen an die Bettung höher; die Schienen selbst können sich nur noch in der Höhe und Breite ausdehnen.

Durch weiter gestiegene Anforderungen an Festigkeit, Haltbarkeit und geringere Instandhaltungskosten wird das Thermitschweißen heute oft durch das Abbrennstumpfschweißverfahren ersetzt. Dieses ist weniger zeitintensiv (wenige Minuten gegenüber etwa 40 min), automatisierbar und weist selbst unter großen Belastungen gegenüber dem Thermitschweißen eine um den Faktor zwei höhere Dauerhaltbarkeit auf. Der entscheidende Nachteil des Abbrennstumpfschweißens ist der Längenverbrauch. Eine von beiden Schienen muss zum Schweißen auf der gesamten Länge gelöst und hinterher wieder verspannt werden. Durch den Längenverbrauch ist das Abbrennstumpfschweißen in Weichen und Kreuzungen sowie für die Schlussschweißung nicht anwendbar. Soll das Gleis zwischenzeitlich durchgehend befahrbar sein, müssen zum Ausgleich dieses Längenverbrauchs am Ende Passstücke eingebaut werden.

Um bei einer Schiene mit gehärtetem Kopf auch durch Thermitschweißen einen härteren Kopf an der Schweißstelle zu erzielen, gibt es das SkV-Verfahren mit vier Portionen von Thermitmischung. Eine nochmalige Weiterentwicklung dieser Aluminothermie führte zum High Performance Weld (HPW) von Thermit Australia, bei dem wie gewohnt der flüssige Stahl von unten in die Fuge steigt, doch zuletzt ein „plug“ aus der Form abgelöst wird und von oben in den obersten Teil der Fuge fällt und den Stahl hier geeignet legiert, um nur hier eine angepasst höhere Härte zu erzielen.[2]

Elektrische Isolierung

Bei Verwendung von niederfrequenten Gleisstromkreisen werden Isolierstöße verwendet, um Gleisabschnitte voneinander elektrisch zu trennen. Die seit den 1960er Jahren üblichen geklebten Isolierstöße verhalten sich in thermischer Hinsicht wie ein Regelschienenprofil, sie erlauben keine gegenseitigen Längsbewegungen und sind deshalb in lückenlosen Gleisen einsetzbar. Eine Schwachstelle bilden sie trotzdem.

Weblinks

- Youtube: Thermitschweißen

Einzelnachweise

- ↑ https://www.stiftung-naturschutz.de/fileadmin/user_upload/pdf/Schriftliche_Anfragen/ka16-14932.pdf

- ↑ Thermitaustralia: High Performance Weld (HPW) by Thermit Australia youtube.com, Video 05:15 min, 3. Juli 2012, abgerufen am 6. Februar 2017.