„Turbolader“ – Versionsunterschied

| [ungesichtete Version] | [ungesichtete Version] |

| Zeile 100: | Zeile 100: | ||

* [[Holset]] |

* [[Holset]] |

||

* [[IHI]] |

* [[IHI]] |

||

* [http://www.manbw.com/category_000389.html MAN B&W Diesel] |

|||

* [[MHI (Mitsubishi)]] |

* [[MHI (Mitsubishi)]] |

||

* [[Turbonetics]] |

* [[Turbonetics]] |

||

Version vom 27. September 2005, 07:44 Uhr

Ein Turbolader oder auch Abgasturbolader (ATL), umgangssprachl. Turbo, dient zur Leistungssteigerung von Benzin- und Dieselmotoren durch Erhöhung des Luftmengen- und Kraftstoffdurchsatzes pro Arbeitstakt. Als Erfinder gilt der Schweizer Dr. Alfred Büchi, der im Jahre 1905 ein Patent über die Gleichdruck- oder Stauaufladung anmeldete. Der Turbolader ist ein seltenes Beispiel dafür, wie praktisch aus "nichts" (Abgase) noch etwas (Arbeitsleistung) erzeugt werden kann.

Funktionsprinzip

Ein Turbolader besteht aus einer Abgasturbine im Abgasstrom, die einen Verdichter im Ansaugtrakt antreibt. Der Verdichter erhöht den Ladedruck im Ansaugtrakt eines Verbrennungsmotors, so daß der Motor in jedem Arbeitstakt mit einer größeren Menge Luft und damit auch mehr Sauerstoff zur Verbrennung einer größeren Kraftstoffmenge versorgt wird. Das Ziel ist eine Steigerung der Leistungsabgabe oder eine Senkung des spezifischen Kraftstoffverbrauchs des Motors.

Den Verdichtungsprozess nennt man Aufladen. Die durch die Verdichtung erwärmte Luft kann zusätzlich vor dem Zylinder gekühlt werden. Dies geschieht durch einen Ladeluftkühler. Sinn ist, den Füllungsgrad zu erhöhen, da kühle Luft eine größere Dichte aufweist. Ebenso wie die mechanische Verdichtung stellt die Ladeluftkühlung somit mehr Sauerstoff für den Verbrennungsvorgang/Arbeitstakt zur Verfügung.

Durch Turbos können Motoren mit gleicher Baugröße gegenüber unaufgeladenen Motoren größere Leistungen erzielen, ohne dass andere Maschinenparameter geändert werden müssen.

Da die Abgase im Turbolader weiter entspannt werden, steigt der Gesamtwirkungsgrad einer Maschinenanlage durch den Einbau eines korrekt ausgelegten Turboladers, insbesondere durch die Verringerung der Ansaugverluste. Im Extremfall wird bereits während des Ansaugtaktes Leistung von der Maschine (4-Takt) abgegeben.

Nachteile des Turboladers

Es treten jedoch höhere Belastungen der Einzelkomponenten (Motorblock, Zylinderkopf, Zylinderkopfdichtung, Lager, Zylinder, Pleuel, Ventile, Kolben,...) auf. Diese höhere Leistung erfordert oft auch ein größer dimensioniertes Kühlsystem. Turbomotoren sollten unter Umständen, bevor sie abgeschaltet werden, auf eine bestimmte Temperatur heruntergekühlt werden, damit es durch Temperaturschwankungen nicht zu Spannungen im Material des Turboladers kommt. Sie können zu einer Beschädigung des Turboladers führen. Dies wird durch Nachlaufen des Motors ohne Belastung erreicht.

Vor allem in Kraftfahrzeugen ist eine erhebliche Regelungstechnik rund um den Turbolader notwendig, die allerdings auch die Störanfälligkeit steigert. Die Schadendiagnose verkompliziert sich erheblich durch den Einsatz von Turboladern.

Aufbau

Ein Turbolader besteht aus einer Turbine und einem Verdichter, die sehr ähnlich aufgebaut sind. Aus dem Wort Turbine wurde der Name Turbo abgeleitet. Die Turbine wird durch den Abgasstrom angetrieben und treibt den Verdichter an, der seinerseits die angesaugte Luft verdichtet und in den Motor leitet. Im Inneren der beiden Gehäuse dreht sich eine Art Flügelrad bzw. Schaufelrad, das die Strömungsenergie in eine Drehbewegung umsetzt. Ein Turbolader kann Drehzahlen bis zu 270.000 U/min erreichen (z.B. Smart 3-Zyl. Turbo Diesel). Diese enorm hohen Drehzahlen können nur erreicht werden, weil die Turboladerwelle nicht in einem herkömmlichen Lager (Wälzlager), sondern in Öl gelagert (Gleitlager) ist. Auch aus diesem Grund sollte ein Turbomotor vor dem Abschalten eine Weile im Leerlauf drehen, denn mit dem Abschalten des Motors fällt auch der Öldruck weg, was bei höheren Drehzahlen zum "Fressen" des Turboladers führen könnte. Die meisten Turbolader besitzen zur Kühlung Anschlüsse für den Öl- und/oder Wasserkreislauf.

Anwendung bei Ottomotor

Bei Ottomotoren mit äußerer Gemischbildung ist der Ladedruck durch die entstehende Verdichtungswärme des Treibstoff-Luftgemisches im 2. Takt begrenzt. Eine Überschreitung bedeutet ungesteuerte Selbstentzündung und damit Motorklopfen oder Motorklingeln. Der Klopfbeginn kann mittels hochoktanigem Treibstoff, grösserem Ladeluftkühler und/oder Wasser-Methanol-Einspritzung nach oben versetzt werden.

Auch Motorräder wurden Anfang der 1980er Jahre vereinzelt ohne großen Markterfolg mit Turboladern versehen.

Die Aufladung von Ottomotoren hat sich anfangs in manchen Bereichen der Luftfahrt in nennenswertem Umfang etabliert. Dort dient die Aufladung primär dazu, den mit der Flughöhe zunehmenden Leistungsverlust von Saugmotoren auszugleichen. Die Leistung eines aufgeladenden Motors lässt sich demgegenüber durch Anpassen des Ladedrucks bis zu einer bestimmten Höhe konstant halten. Das ermöglicht das Fliegen in größeren Höhen, was wegen des dort geringeren Luftwiderstandes wirtschaftliche Vorteile bringt. Auch verbessert sich die Effizienz der Abgasturbine mit sinkendem Außendruck, was insgesamt den Aufwand einer Aufladung für Leistungsklassen zwischen Saugmotor und Turboprop rechtfertigt.

Heutzutage werden in der Automobilindustrie immer mehr Fahrzeuge mit Ottomotor mit einem Abgasturbolader versehen. Ein Grund dafür ist die Entwicklung der Benzinpreise. Turbogeladene Motoren erreichen eine hohe Leistung (KW) und ein hohes Drehmoment (Nm) bei verhältnismäßig geringem Verbrauch. Mehrzylindermotoren oder Motoren mit größerem Hubraum erreichen zwar auch ein großes Drehmoment und hohe Leistungen, haben aber einen deutlich höheren Verbrauch.

Anwendung bei Dieselmotor

Prinzipbedingt benötigen Dieselmotoren keine Drosselklappe. Daher liegt auch bei Schubbetrieb ein Gasstrom am Turbolader an. Die Dieseltechnik ist somit sehr gut geeignet für den wirkungsvollen Einsatz eines Turboladers. Daneben weisen Dieselmotoren einen höheren Wirkungsgrad, niedrigere Drehzahlen und eine geringere Abgastemperatur auf, daher ist das Material des Turboladers nicht den extremen Belastungen eines Turboladers für Ottomotoren ausgesetzt. Großdieselmotoren (z.B. Schiffsdieselmotoren erstmals 1925) wurden schon frühzeitig mit Turboladern bzw. externen Kompressoren ausgestattet. Auch bei den ersten Diesellokomotiven Ende der 1930er wurden Abgasturbolader eingesetzt. Bei großen Nutzfahrzeugen werden sie seit den 1960er Jahren bei einem sehr hohen Anteil der ausgelieferten Fahrzeuge eingesetzt. Dieselmotoren in Personenkraftwagen werden seit 1979 mit Turboladern ausgestattet. Im europäischen Raum haben seit 1988 Personenkraftwagen mit Diesel-Turboladermotoren mit Ladeluftkühler und Direkteinspritzung eine sehr große Bedeutung erlangt.

VTG (Variable Turbinen-Geometrie)

Seit 1996 finden sich auch im PKW bei Diesel-Turbomotoren Turbolader mit einer sogenannten "Variable Turbinen-Geometrie" (VTG). Der erste PKW-Serienmotor mit dieser Einrichtung war der VW/Audi-TDI mit 110 PS. Hier wird auf der Turbinenseite der Leitschaufelkranz nicht mit festem Anstellwinkel eingebaut. Die Leitschaufeln sind in ihrem Anstellwinkel verstellbar, um einerseits den Auftreffwinkel der Abgase auf das Turbinenrad ändern zu können, andererseits auch die Gasgeschwindigkeit regeln zu können. Dies ermöglicht es auch bei geringen gelieferten Gasvolumina des Motors bereits eine hohe Leistung der Turbine durch eine höheres Aufstauverhalten zu erzielen, was wiederum zu einem hohen Ladedruck und damit Drehmoment bei geringer Motordrehzahl führt.

Heutzutage ist bei Dieselmotoren die Leitschaufelkranz-Verstellung Standard. Der genannte VW/Audi-Motor war der erste PKW-Antrieb, der hiermit einen thermischen Wirkungsgrad über 40% erreichte.

Diese Technologie wird bei Francis-Turbinen seit Jahrzehnten eingesetzt. Auch hier dient es dazu die Leistungsabgabe und das Betriebsverhalten an unterschiedliche Gegebenheiten (Volumen, Druck) anpassen zu können.

Siehe auch: Turbodiesel

Ladedruckregler

Prinzipbedingt dreht sich die Welle des Abgasturboladers durch die antreibenden Abgasmengen mit steigender Motordrehzahl immer schneller. Um einen kritischen Drehzahlbereich nicht zu überschreiten und somit die Aufladung des Motors zu begrenzen, bedarf es eines Regelventils. Dieses Regelventil, auch Wastegate, Bypassventil oder Ladedruckregler genannt, begrenzt den Ladedruck durch eine Begrenzung des genutzten Abgasstromes. Je nach dem, ob eine Ladeluftkühlung vorhanden ist oder nicht, wird der frischluftseitige Druck zwischen 0,2 bis 2,2 bar begrenzt. D.h. weitere Abgasmengen, die zu einer gefährlich werdenden Druckerzeugung führen könnten, werden vor dem Turbinenrad weggeleitet und somit an der Turbine vorbeigeführt und energetisch ungenutzt direkt in die Abgasanlage geführt.

Diese Komponenten sind aufgrund ihrer Position im heißen Abgasstrom anfällig für Versagen und damit teils ein Grund gewesen, warum einzelne Motorenbauer bei Benziner-Motoren vom Turbolader-Prinzip weg- und auf Kompressorsysteme zugingen, die ohne Abgasantrieb arbeiten. (Comprex-Druckzellen-Lader von Opel, Kompressor-Modelle von Mercedes) - siehe Mechanische Motoraufladung.

Umluftventil

Um das Ansprechverhalten des Motors nach dem "Gas weg nehmen" zu verbessern, wird der "überschüssige" Ladedruck schon vor dem Verdichterrad umgeleitet und direkt in den Ansaugkanal geleitet. Dies regelt das Umluftventil.

Ohne Umluft-Ventil: Wenn die Drosselklappe bei Benzinmotoren geschlossen wird, stößt die sich in Bewegung befindliche Luftsäule auf die Klappe. Die Luftsäule kehrt um, läuft vor das sich drehende Verdichterrad des Turboladers und bremst dieses stark ab.

Um dies Abbremsen zu verhindern, wird die Luftsäule (Drucksäule) mittels des Umluft-Ventils abgelassen. So kann sich der Lader frei weiterdrehen, und ein erneuter Druckaufbau wird verkürzt. So wird ein schnelleres Beschleunigen des Turbolader erzielt zugunsten eines besseren Ansprechverhaltens nach dem Schaltvorgang.

Das weitläufig bekannte Pop-off oder Blow-Off -Ventil ist nichts anderes als ein Umluft-Ventil. Der Unterschied besteht einzig darin, dass bei Verwendung eines Pop-Off-Ventils die überschüssige Luft nicht zurück in den Ansaugkanal, sondern abrupt in die Atmosphäre abgeleitet wird.

Weitere Bauarten

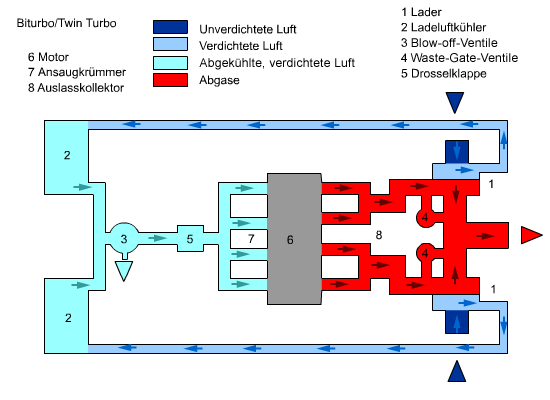

Biturbo

Als Biturbo bezeichnet man die parallele Verwendung von zwei oder mehr Ladern. Bei einem 4-Zylinder-Biturbo-Motor muss jeder Turbolader nur zwei Zylinder befüllen.

Twinturbo

Als Twinturbo bezeichnet man die serielle Verwendung von Turboladern. Dabei wird ein kleinerer Lader, der aufgrund der geringen Massenträgheit schnell hochdreht, für niedrige Drehzahlen verwendet. Ab einer bestimmten Drehzahl wird auf einen großen Turbolader umgeschaltet, der dann genügend Luftmasse und Druck für das hohe Luftvolumen höherer Drehzahlen bereitstellt. Die verschiedenen Turbolader können optimal auf ihren Wirkungsbereich abgestimmt werden, und der kleine Lader eliminiert das sogenannte Turboloch: Bei niedrigen Drehzahlen war der zumeist große Lader nicht in der Lage, eine gewisse Drehzahl zu erreichen, um damit einen Überdruck Im Ansaugbereich aufzubauen. Unterhalb dieser kritischen Marke arbeitet ein Turbomotor wie ein Saugmotor.

Registeraufladung

Bei der Registeraufladung werden mehrere Turbolader so geschaltet, dass sie bedarfsmässig zu- oder abgeschaltet werden können. Im unteren Drehzahlbereich, wenn der Abgasmassenstrom nicht ausreicht, zwei oder mehr Turbinen zu versorgen, wird nur ein Lader angetrieben. Dadurch läuft er besser an, und das vermeintliche "Turboloch" wird minimiert. Ist der Abgasmassenstrom ausreichend, um zwei Turbolader anzutreiben, so wird der zweite dazugeschaltet.

Aktueller Stand beim Kfz

Ein Abgas-Turbolader ist beim Diesel mittlerweile fast zwingend "Stand der Technik".

In der Benziner-Technologie hielten sich am Markt dauerhaft - im Vergleich zu Dieselmotoren - erheblich weniger Turbolader-Motoren; selten sind sie gleichwohl nicht. Hersteller für Benzin-Turbo-Motoren sind etwa: Porsche als Turbopionier, Saab, Volvo, Toyota als Turbospezialisten, aber auch Audi und Volkswagen, Mercedes-Benz (Kompressor-Motoren), der kleine Smart sowie Renault und Subaru. Der alte, auch zum Turbo skeptische Merkspruch bewahrheitet sich beim Benziner deshalb eigentlich nicht mehr: Hubraum ist eben durch nichts zu ersetzen, außer durch noch mehr Hubraum oder einen Turbolader. Turbomotoren bieten in Deutschland außerdem steuerliche Vorteile: der Turbofahrer zahlt bei gleicher Leistung weniger Hubraum-bezogene Kfz-Steuern.

Ein Benziner-Turbo ist - ebenso wie ein Turbo-Diesel - teurer als ein Saugermotor und regelungstechnisch hochkomplex, wobei das oft angeführte "Turbo-Loch" durch Fortschritte bei der Konstruktion und in der Regeltechnik bei Großserienfahrzeugen kaum noch zu spüren ist.

Der Kritikpunkt höherer Verbrauch relativiert sich zu höherer absoluter Verbrauch. Moderne Turbo-Benzinmotoren verbrauchen in der Regel weniger Kraftstoff als ein Saugermotor gleicher Leistung. Auch in der Formel 1 war der Turbomotor dem Saugmotor im spezifischen Verbrauch überlegen. Eine höhere Leistung verlangt allerdings auch einen höheren Kraftstoffverbrauch.

In jüngster Zeit (ab etwa 2003) kehren jedoch immer mehr Hersteller zur Turbo-Technik zurück. Gründe sind das Geräusch des verschleißbehafteten Kompressor-Antriebes und dessen schlechter Volllastwirkungsgrad. Durch stetige Verbesserung der Qualität der verwendeten Materialien und der Konstruktion ist der Turbolader heute ein wirkungsvolles und verlässliches Bauteil, auch im Automobil.

Volkswagen führte Mitte 2005 die TSI-Technik ein. Dabei wird ein Turbolader und ein Kompressor zusammen an einen Ottomotor verbaut. Der Kompressor kommt in den unteren Drehzahlen zum Einsatz, während in den oberen (ab ca. 3500 U/min) der Turbolader einsetzt. Mit dieser Technik lassen sich aus einem Liter Hubraum etwa 90 kW (120 PS) holen.

Hersteller von Turboladern

- ABB Turbo Systems (Asea Brown Boveri)

- Aravio

- Kühnle, Kopp & Kausch (KKK) (heute: BorgWarner Turbo Systems)

- BorgWarner Turbo Systems (ehemals KKK bzw. 3K Warner)

- dbilas dynamic

- Eberspächer

- Garrett AiResearch

- Holset

- IHI

- MAN B&W Diesel

- MHI (Mitsubishi)

- Turbonetics