Tiefschleifen

Tiefschleifen ist als Verfahrensvariante des Schleifens ein spanendes Fertigungsverfahren in der Metallbearbeitung mit geometrisch unbestimmter Schneide.

Vorgehensweise

Beim Tiefschleifen (Kriechgangschleifen oder auch Vollschnittschleifen genannt) wird das abzuschleifende Aufmaß meist in einem Durchgang des Schleifwerkzeuges (Schleifscheibe) durch das zu bearbeitende Werkstück abgetragen. Beim Tiefschleifen werden hohe Zustellwerte, bis zu 15 mm, erreicht. Die Vorschubgeschwindigkeit ist dagegen langsam, gerade bei längeren Werkstücken. Deshalb auch die Bezeichnung Kriechgangschleifen. Eine Bearbeitung mit der gleichen Zerspanleistung durch herkömmliches Pendelschleifen (Flachschleifen) hätte eine wesentlich längere Bearbeitungszeit zur Folge, da dort nur geringe Zustellwerte erreicht werden können.

Werkzeugverschleiß

Der Werkzeugverschleiß ist beim Tiefschleifen geringer als beim Pendelschleifen bei gleicher Zerspanleistung. Das bedeutet, die Schleifscheibe muss nicht so oft abgerichtet werden.

Werkstückkühlung

Durch die hohe Zerspanleistung bei gleichzeitig geringem Werkstückvorschub entstehen an der Kontaktstelle zwischen Schleifscheibe und Werkstück höhere Temperaturen als beim Pendelschleifen. Die Zuführung von Kühlschmierstoff muss deshalb wesentlich stärker sein, meist wird dies durch Hochleistungspumpen erreicht.

Beim Tiefschleifen arbeitet man in der Regel mit weichen und hochporösen Schleifscheiben.

Vorteile

Die Vorteile des Tiefsschleifens sind:

- Kürzere Bearbeitungszeiten bei gleichzeitig hoher Zerspanleistung

- Längere Standzeit des Werkzeuges (Schleifscheibe)

- Bessere Oberflächenqualität (Rauhtiefe) aufgrund der geringen Vorschubgeschwindigkeit

Anwendungsbeispiel

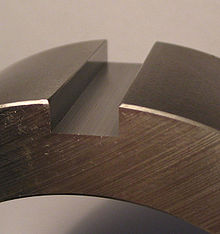

Im Tiefschleifverfahren lässt sich z. B. eine Passfedernut fertigen. Die Schleifscheibe muss zuvor auf das erforderliche Passmaß exakt kalibriert werden.