„Auswuchten“ – Versionsunterschied

| [ungesichtete Version] | [ungesichtete Version] |

K linkfix |

→Kalanderwalzen für die Papierherstellung: Kürzungen |

||

| Zeile 51: | Zeile 51: | ||

== Kalanderwalzen für die Papierherstellung == |

== Kalanderwalzen für die Papierherstellung == |

||

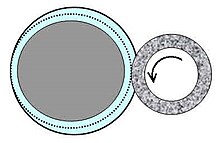

[[Datei:Mass Center Grinding.jpg|mini|Ausgleich der Schalenstärke durch Mittenversatz beim Schleifen]] |

[[Datei:Mass Center Grinding.jpg|mini|Ausgleich der Schalenstärke durch Mittenversatz beim Schleifen]] |

||

Einen Sonderfall des Auswuchtens stellen '''Kalanderwalzen''' aus [[Schalenhartguss]] dar. Bedingt durch die unterschiedlichen Eigenschaften des weißen Schalen- und des grauen Kerneisens ([[Wichte|spez. Gewichte]], [[Elastizitätsmodul|Elastizitätsmoduln]], [[Ausdehnungskoeffizient|thermischer Ausdehnungskoeffizienten]]) wirken sich herstellungsbedingte Variationen der Schalenstärke störend auf die Laufruhe der Walzen aus. Das gilt auch für fertigungsbedingte Toleranzen. Angesichts der Abmessungen und Massen großer Kalanderwalzen müssen schon vor dem eigentlichen Auswuchten im Hinblick auf die dynamischen Eigenschaften fertigungstechnische und konstruktive Maßnahmen für deren Ausgleich getroffen werden. |

Einen Sonderfall des Auswuchtens stellen '''Kalanderwalzen''' aus [[Schalenhartguss]] dar. Bedingt durch die unterschiedlichen Eigenschaften des weißen Schalen- und des grauen Kerneisens ([[Wichte|spez. Gewichte]], [[Elastizitätsmodul|Elastizitätsmoduln]], [[Ausdehnungskoeffizient|thermischer Ausdehnungskoeffizienten]]) wirken sich herstellungsbedingte Variationen der Schalenstärke störend auf die Laufruhe der Walzen aus. Das gilt auch für fertigungsbedingte Toleranzen. Angesichts der Abmessungen und Massen großer Kalanderwalzen müssen schon vor dem eigentlichen Auswuchten im Hinblick auf die dynamischen Eigenschaften fertigungstechnische und konstruktive Maßnahmen für deren Ausgleich getroffen werden.[[Datei:Doppel-T-Träer-Effekt.jpg|mini|Doppel-T-Träger-Effekt bei Variation der Schalenstärke]] |

||

Beim Schalenhartguss sind gewisse Schwankungen in der Stärke der weißen Schale praktisch unvermeidlich. Durch eine Wuchtprüfung des vorgeschliffenen Walzenkörpers lassen sich diese zumindest in der Tendenz bestimmen. Daraus lässt sich ein Wert für den Mittenversatz eines Korrekturschliffes ableiten, welcher die Stärke der weißen Schale in Umfangsrichtung vergleichmäßigt. Weil dabei die Schwerpunkte der Massen von Schale und Kern zueinander zentriert werden, wir dieser Vorgang auf Englisch als „mass centering“ bezeichnet. Nicht ganz korrekt wird das mit „Wuchtzentrieren“ übersetzt, obwohl der Begriff schon anderweitig (s.o.) besetzt ist. Ein finales Auswuchten der fertigen Walzen bleibt dennoch notwendig. |

|||

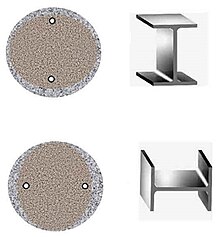

[[Datei:Doppel-T-Träer-Effekt.jpg|mini|Doppel-T-Träger-Effekt bei Variation der Schalenstärke]] |

|||

Ist die Schale auf gegenüberliegenden Seiten des Querschnitts stärker – der graue Kern ist dann im Querschnitt ein Oval – wirkt sich ihr größerer Elastizitätsmodul nachteilig auf das dynamische Verhalten aus. Bei Rotation der Walze verändert sich die [[Biegesteifigkeit]] des Walzenkörpers in vertikaler Richtung ähnlich wie bei einem Doppel-T-Träger zweimal pro Umdrehung. Alleine durch ihr Gewicht bewegt sich die Walzenmitte auf und ab und diese Bewegung führt bei der '''halbkritischen Drehzahl''' zu einer kritischen Anregung (2f-Schwingung) des gesamten Systems. Bei einer entsprechenden Linienlast verstärkt sich mit der Biegung auch die Anregung, was die horizontal wirkenden Sensoren einer üblichen Wuchtmaschine nicht anzeigen. Theoretisch besteht die Möglichkeit, die steiferen Bereiche des Walzenquerschnittes durch Bohrungen zu schwächen. Dies ist auch schon praktiziert worden. Jedoch gibt es dafür keine präzisen Richtlinien, so dass dies auf ein Probieren hinausläuft. Man sucht darum insbesondere in Zweiwalzen-Glättwerken einen Betrieb in der Nähe der halbkritischen Walzendrehzahlen zu vermeiden. |

|||

[[Datei:Drehen krummer Walzenkörper.jpg|mini|Achsenversetztes Drehen eines krummen Gusskörpers]] |

[[Datei:Drehen krummer Walzenkörper.jpg|mini|Achsenversetztes Drehen eines krummen Gusskörpers]] |

||

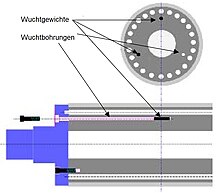

| ⚫ | Das dynamische Wuchten erfolgt bei Walzen meist auf zwei Ebenen, indem an den Walzenzapfen Gewichte hinzugefügt oder entfernt werden. Das funktioniert allerdings nur, solange die Walzen als '''starre Rotoren''' betrachtet werden können. Verlangt wird eine Wuchtgüte von < 20µm, wobei diese als Abstand der Massenachse von der Drehachse definiert ist.[[Datei:3-Ebenen-Wuchten.jpg|mini|3-Ebenen-Wuchten einer beheizten Kalanderwalze]] |

||

Problematisch für das Wuchtverhalten von Kalanderwalzen kann auch der Umstand sein, dass die rohen Walzenkörper fast niemals wirklich gerade sind, wenn sie aus der Gießgrube gehoben werden. Wird der Körper dann zylindrisch überdreht, folgen daraus zwangsläufig Variationen in der Stärke der Schreckschicht sowohl in axialer als auch in Umfangsrichtung. Ein Ausgleich der Massenverteilung ist durch einen Versatz der Drehachse um 60 Prozent des Krümmungswertes möglich. |

|||

| ⚫ | Schlanke Walzen verhalten sich bei hohen Drehzahlen elastisch. Sie verbiegen sich aufgrund der im Walzenkörper verteilten Unwuchten und müssen darum als '''elastische Rotoren''' behandelt werden. Elastische Rotoren werden in drei Ebnen gewuchtet. In der Wuchtmaschine wird dazu in der Walzenmitte unter dem Walzenkörper ein kapazitiver Abstands-Sensor installiert. Damit werden dann auch die vertikalen Schwingungen erfasst. Ausgleichsmassen müssen im Inneren der Kalanderwalzen befestigt werden. |

||

| ⚫ | Das dynamische Wuchten erfolgt bei Walzen meist auf zwei Ebenen, indem an den Walzenzapfen Gewichte hinzugefügt oder entfernt werden. Das funktioniert allerdings nur, solange die Walzen als '''starre Rotoren''' betrachtet werden können. Verlangt wird eine Wuchtgüte von < 20µm, wobei diese als Abstand der Massenachse von der Drehachse definiert ist. |

||

[[Datei:3-Ebenen-Wuchten.jpg|mini|3-Ebenen-Wuchten einer beheizten Kalanderwalze]] |

|||

| ⚫ | Schlanke Walzen verhalten sich bei hohen Drehzahlen elastisch. Sie verbiegen sich aufgrund der im Walzenkörper verteilten Unwuchten und müssen darum als '''elastische Rotoren''' behandelt werden. Elastische Rotoren werden in drei Ebnen gewuchtet. In der Wuchtmaschine wird dazu in der Walzenmitte unter dem Walzenkörper ein kapazitiver Abstands-Sensor installiert. Damit werden dann auch die vertikalen |

||

| ⚫ | Eine besondere Herausforderung für das Auswuchten stellen beheizte Kalanderwalzen dar, weil die Unterschiede bei der thermischen Ausdehnung zu zusätzlichen Verformungen der Walzenkörper führen |

||

| ⚫ | Eine besondere Herausforderung für das Auswuchten stellen beheizte Kalanderwalzen dar, weil die Unterschiede bei der thermischen Ausdehnung zu zusätzlichen Verformungen der Walzenkörper führen. Im Prinzip ist natürlich auch ein '''Warmwuchten''' der fertigen Walzen möglich, jedoch sollte dies nach Möglichkeit vermieden werden. Die damit erreichte Wuchtgüte gilt nur für das dabei eingestellte Temperaturniveau. Außerdem müssen derart ausgewuchtete Walzen bei einem fälligen Nachwuchten jedes Mal aufgeheizt werden, wofür im Allgemeinen die Heizeinrichtungen fehlen. |

||

Es gibt zwei Typen von Walzenwuchtmaschinen, die sich durch die Art der Lagerung unterscheiden. Bei der vorherrschenden '''starren Lagerung''' werden die Kräfte gemessen, welche aufgrund der Unwuchten auf die Lager wirken. Die Walzen werden in der Regel mit einer Gelenkwelle angetrieben. Da die Walzenstuhlungen im Allgemeinen „weicher“ sind als die Wuchtmaschinen, muss man damit rechnen, dass die kritischen Drehzahlen im Betrieb unter den auf der Wuchtmaschine gemessenen liegen. 90 % ist dafür ein guter Schätzwert. Bei einer '''elastischen Lagerung''' werden die horizontalen Ausschläge des Walzenkörpers an den Lagerstellen gemessen, wenn der Walzenkörper um seine Massenachse rotiert. Dabei wird er mit einem Riemenantrieb bewegt. |

|||

== Betriebswuchten == |

== Betriebswuchten == |

||

Version vom 22. September 2023, 15:31 Uhr

Der Begriff Auswuchten bezeichnet das Verringern oder Beseitigen einer Unwucht.

Jeder um eine feststehende Achse rotierende starre Körper besitzt eine Unwucht, die zu Vibrationen (Schwingungen), Geräuschen und erhöhtem Verschleiß, bei hohen Drehzahlen sogar zur Zerstörung führen kann. Wenn die Fertigungstoleranz zu einer zu großen Unwucht führt, muss ein Ausgleich der Massenverteilung individuell an diesem Körper erfolgen. Bei einer Wuchtung erst nach Montage des Werkstücks spricht man von einer Betriebswuchtung, bei der auch die unvermeidlichen Montageunregelmäßigkeiten berücksichtigt werden können. Der Ausgleich kann positiv oder negativ erfolgen:

- Beim positiven Ausgleich werden Ausgleichsmassen aufgetragen durch Anschweißen, Ankleben, Anklemmen oder Anschrauben von Gewichten.

- Beim negativen Ausgleich werden Massen abgetragen durch Bohren, Schleifen oder Fräsen.

Eine Mischform ist das Verstellen durch Hinein- oder Herausschrauben einer Schraube.

Statt den Körper zu verändern, kann auch die Rotationsachse so korrigiert werden, dass die Unwucht minimiert wird. Diese Auswuchttechnik nennt man wuchtzentrieren.[1]

Die Toleranzen für das Auswuchten und weitere Vorgaben sind in der Reihe DIN ISO 21940, insbesondere Teile 1, 2, 11 bis 14, (ehemals DIN ISO 1940-1) standardisiert.

Geschichte

Auswuchten von Fahrzeugrädern

Beim Auswuchten von Fahrzeugrädern versetzt eine Maschine („Radauswuchtmaschine“) das Rad (Felge mit Reifen) in Rotation (Drehung). Die Achse, an der dies geschieht, ist mit Sensoren ausgestattet. Eine Auswert-Elektronik errechnet aus den gemessenen Werten der an der Achse auftretenden Kräfte die Unwucht. Anschließend werden Auswuchtgewichte an der Felge befestigt, um die Unwucht auszugleichen.

Unterschieden werden Auswuchtgewichte nach

- der Anwendung, d. h. Fahrzeugtyp (Lkw, Pkw, Motorrad)

- Befestigungsart (Schlaggewicht, Klebegewicht, Steckgewicht, Klemmgewicht)

- Material und

- Funktionsweise (statisch oder dynamisch).

Nach der Richtlinie 2000/53/EG vom 27. Juni 2002 zu Altfahrzeugen wurde der Einsatz von Blei in Auswuchtgewichten verboten.[2] Ersatzweise verwendet man seitdem verschiedene andere Materialien, hauptsächlich Zink und Stahl, außerdem Zinn, Wolfram und besondere Kunststoffe, die eine hohe Dichte haben.

Auch gibt es dynamische Auswuchtgewichte. Diese haben sich insbesondere wegen eingeschränkter Funktionalität bisher nicht durchgesetzt. Es handelt sich dabei um ein Klebegewicht, welches aus einem Thermoplastschlauch besteht, der mit frei beweglichen Stahlkügelchen gefüllt ist.

Ursachen der Unwucht sind Fertigungstoleranzen der Felge sowie der Reifen. Ferner kann ungleichmäßige Abnutzungen der Reifenlauffläche zu erneuten Unwuchten führen. Daher ist das Wuchten auch bei bestehenden Rädern von Zeit zu Zeit, z. B. beim Wechsel von Winter- auf Sommerräder sinnvoll.

Ziel des dynamischen Wuchtens ist es nicht nur, den Schwerpunkt des auszuwuchtenden Rades so einzustellen, dass er auf die Drehachse fällt (statisches Wuchten), sondern ferner, dass die Hauptträgheitsachse auf der Drehachse liegt (anstatt sich nur mit ihr zu schneiden). Um dies zu erreichen, müssen in der Regel an beiden Seiten der Felge Ausgleichsgewichte angebracht werden.

Auswuchtmaschinen bestimmen anhand einer Drehbewegung und einer dynamischen Kraftmessung an der Drehachse die Masse, den Winkel und die Seite der Felge, an der Ausgleichsgewichte angebracht werden müssen.

Rotierende Maschinen und Maschinenteile

Läufer bzw. Rotoren und Anker von Elektromotoren werden oft ausgewuchtet, indem das Blechpaket des fertigen Läufers in Form von Bohrungen, Kerben oder flächig abgetragen wird. Auch werden diese meist dynamisch gewuchtet, d. h., es muss möglicherweise an beiden Enden des Läufers Material abgetragen werden. Gemäß den Begriffen „statisch“ und „dynamisch“ zeigt sich die statische Unwucht bereits im Stand, während die dynamische erst im laufenden Betrieb offenbar wird. Beim statischen Auswuchten ist das Wuchten in einer Bezugsebene ausreichend, im Gegensatz zum dynamischen Wuchten, welches auf zwei Ebenen stattfindet. Diese sollten idealerweise möglichst weit voneinander entfernt sein.

Um sie in beliebiger Lage betreiben zu können, müssen auch die Drehspulen von Drehspulmesswerken ausgewuchtet werden. Sie besitzen hierzu gegenüber dem Zeiger verschieb- oder verbiegbare Ausgleichsgewichte. Aus ähnlichem Grund muss die Unruh einer Uhr sorgfältig ausgewuchtet sein. Andernfalls ist der Uhrenfehler von der Ausrichtung der Uhr abhängig. Vibration und Lagerverschleiß spielen hier keine Rolle.

Die drehenden Massen von Waschmaschinen, Wäscheschleudern und Zentrifugen für Reagenzgläser können prinzipbedingt (da wechselnder Inhalt und i. d. R. ungleichmäßige Verteilung) nicht ausgewuchtet werden. Daher lagert man ihre Drehachsen beweglich in einer federnden und dämpfenden Aufhängung, um die Kräfte auf die Lager und die Umgebung zu verringern. Moderne Waschmaschinen führen oft zunächst einen Schleudergang mit geringer Drehzahl aus und versuchen dann, durch Vor- und Zurücklauf die Wäschestücke neu zu verteilen, bevor der Schleudergang mit voller Drehzahl beginnt. Sie besitzen einen Beschleunigungssensor an der Trommelaufhängung, um die Unwucht zu überwachen.

Rest-Unwuchten führen zu einer sogenannten kritischen Drehzahl, bei der das schwingungsfähige Gesamtsystem (Feder-Masse-System, bestehend aus Rotormasse und Welle oder aus Gesamtmasse und Aufhängung/Fundament) in Resonanz geraten kann. Die kritische Drehzahl stellt eine Gefahr insbesondere an schnelldrehenden Maschinen (Turbinen, Zentrifugen usw.) dar; sie wird durch gutes Wuchten, durch federnde, dämpfende Aufhängung oder durch ein besonders schnelles Durchfahren der kritischen Drehzahl beim Hochlauf verringert.

Kalanderwalzen für die Papierherstellung

Einen Sonderfall des Auswuchtens stellen Kalanderwalzen aus Schalenhartguss dar. Bedingt durch die unterschiedlichen Eigenschaften des weißen Schalen- und des grauen Kerneisens (spez. Gewichte, Elastizitätsmoduln, thermischer Ausdehnungskoeffizienten) wirken sich herstellungsbedingte Variationen der Schalenstärke störend auf die Laufruhe der Walzen aus. Das gilt auch für fertigungsbedingte Toleranzen. Angesichts der Abmessungen und Massen großer Kalanderwalzen müssen schon vor dem eigentlichen Auswuchten im Hinblick auf die dynamischen Eigenschaften fertigungstechnische und konstruktive Maßnahmen für deren Ausgleich getroffen werden.

Das dynamische Wuchten erfolgt bei Walzen meist auf zwei Ebenen, indem an den Walzenzapfen Gewichte hinzugefügt oder entfernt werden. Das funktioniert allerdings nur, solange die Walzen als starre Rotoren betrachtet werden können. Verlangt wird eine Wuchtgüte von < 20µm, wobei diese als Abstand der Massenachse von der Drehachse definiert ist.

Schlanke Walzen verhalten sich bei hohen Drehzahlen elastisch. Sie verbiegen sich aufgrund der im Walzenkörper verteilten Unwuchten und müssen darum als elastische Rotoren behandelt werden. Elastische Rotoren werden in drei Ebnen gewuchtet. In der Wuchtmaschine wird dazu in der Walzenmitte unter dem Walzenkörper ein kapazitiver Abstands-Sensor installiert. Damit werden dann auch die vertikalen Schwingungen erfasst. Ausgleichsmassen müssen im Inneren der Kalanderwalzen befestigt werden.

Eine besondere Herausforderung für das Auswuchten stellen beheizte Kalanderwalzen dar, weil die Unterschiede bei der thermischen Ausdehnung zu zusätzlichen Verformungen der Walzenkörper führen. Im Prinzip ist natürlich auch ein Warmwuchten der fertigen Walzen möglich, jedoch sollte dies nach Möglichkeit vermieden werden. Die damit erreichte Wuchtgüte gilt nur für das dabei eingestellte Temperaturniveau. Außerdem müssen derart ausgewuchtete Walzen bei einem fälligen Nachwuchten jedes Mal aufgeheizt werden, wofür im Allgemeinen die Heizeinrichtungen fehlen.

Betriebswuchten

Der Großteil des industriellen Wuchtens geschieht auf speziellen Wuchtbänken oder Wuchtmaschinen, auf die der nackte Rotor aufgespannt wird. Der Rotor wird also nicht im Betriebszustand, sondern „für sich“ gewuchtet. Die meisten Wuchtbänke sind „hart“ und somit „kraftmessend“, das bedeutet, dass der Prüflingsrotor nahezu nicht schwingt und über die gemessene Kraft direkt auf die Unwucht geschlossen werden kann.

Ein alternatives Verfahren ist das sog. „Betriebswuchten“, bei dem der Rotor im eingebauten Zustand in jener Maschine gewuchtet wird,[3] in der er ohnehin läuft. Dabei wird die Kraftmessung, die so direkt meist nicht möglich ist, durch eine Schwingungsmessung ersetzt. Entgegen der Wuchtbank kann aus der gemessenen Schwingung im Urzustand nicht sofort direkt auf die Unwucht geschlossen werden. Stattdessen geht man den Umweg über Probe-Unwuchtsmassen, mit denen man eine definierte, bekannte Unwuchtsveränderung in das System einbringt. Hierüber kann die Schwingungsmessung quasi kalibriert werden, so dass ein linearer Zusammenhang zwischen Unwucht und Schwingung ermittelt wird. Diese sog. „Einflusskoeffizienten“ sind beim Zwei-Ebenen-Wuchten eine komplexe 2×2-Matrix.

Über den so ermittelten Zusammenhang kann aus der Schwingungsmessung auf die tatsächliche Unwucht geschlossen werden. Entsprechend können Ausgleichsgewichte gesetzt werden.

Betriebswuchten hat den Vorteil, dass der Rotor ohne Demontage vor Ort und bei Nenndrehzahl unter Betriebsbedingungen gewuchtet wird. Der Erfolg oder Misserfolg ist unmittelbar sichtbar.

Literatur

- Adolf Lingener: Auswuchten. Theorie und Praxis. Verlag Technik, Berlin/München 1992, ISBN 3-341-00927-2.

- Hatto Schneider: Auswuchttechnik. 7. Auflage. Springer, Berlin u. a. 2007, ISBN 978-3-540-49091-3.

- Heftreihe Auswuchtpraxis der Schenck RoTec GmbH.

- Olaf Tewes: Innovation bei Auswuchtgewichten. In: AutoRäderReifen – Gummibereifung. Nr. 6, 2006, S. 113–114.

Weblinks

- EU Altfahrzeug-Verordnung – Auswuchtgewichte

- Downloads mit detaillierten Erklärungen zum Thema Unwuchten auswuchten

- Blog mit erklärenden Artikeln zu den Grundlagen und der Anwendung der Auswuchtmathematik

Einzelnachweise

- ↑ Hatto Schneider: Auswuchttechnik. Lehrbuch. (eingeschränkte Vorschau in der Google-Buchsuche).

- ↑ Richtlinie 2000/53/EG des Europäischen Parlaments und des Rates vom 18. September 2000 über Altfahrzeuge, abgerufen am 15. Juli 2021

- ↑ Deutsches Institut für Normung (Hrsg.): DIN ISO 21940-13. August 2012.